Mimo, że prawie wszystkie fabryki posiadają systemy uzdatniania sprężonego powietrza w celu ochrony urządzeń pneumatycznych, temat ten jest wciąż mało znany, a kryje w sobie kilka ciekawych aspektów i optymalizacji. Jednym z kluczowych pytań jest to, jak przygotowane powinno być moje sprężone powietrze? Nie ma jednej prostej odpowiedzi na to pytanie, ponieważ jakość sprężonego powietrza zależy od wielu czynników, takich jak jakość powietrza doprowadzanego (ze sprężarki), wymagania dotyczące jakości powietrza w aplikacjach końcowych, wymagania procesowe lub przemysłowe, a nawet położenie jednostek filtrujących. Przy tych wszystkich niewiadomych firma SMC, ekspert w dziedzinie przygotowania powietrza, będzie w stanie udzielić Ci wsparcia.

Mark Brinsley, Grupa inżynierów sprzedaży; Urządzenia do powietrza i płynów, SMC UK

Mark Brinsley, Grupa inżynierów sprzedaży; Urządzenia do powietrza i płynów, SMC UK

PAŹDZIERNIK 2021

Wcześniejsza triada do rozważenia

Jakość sprężonego powietrza to tylko jedna z 3 kwestii, które należy wziąć pod uwagę:

- Pył i inne cząstki unoszące się w powietrzu – Sprężone powietrze opuszczające pomieszczenie sprężarki, które już przeszło przez filtr, nadal zawiera cząstki stałe. Jeśli jakość powietrza jest zbyt niska, może ono zniszczyć nawet najlepsze siłowniki w ciągu zaledwie kilku miesięcy, nie wspominając już o wrażliwych urządzeniach końcowych, takich jak czujniki przepływu. Nieoczyszczone sprężone powietrze zawiera różne ilości cząstek stałych, które mają wpływ na proces produkcyjny: w konsekwencji powstają osady cząstek stałych, które prowadzą do tarcia mechanicznego, np. między ścianką cylindra siłownika a uszczelnieniem tłoka.

- Kropelki wody lub duży potencjał do kondensacji – Powoduje to korozję części i cząsteczki rdzy, które mogą powodować uszkodzenia mechaniczne lub po prostu blokować miejsca w którym znajdują się małe przekroje przepływu. Wilgoć może również powodować pęcznienie uszczelek, co prowadzi do dodatkowego tarcia w siłownikach. Inne problemy, które mogą się pojawić to:

-

- malowanie natryskowe poprzez zmianę koloru, przyczepności i jakości wykończenia,

- przemysłowe drukarki atramentowe w zakresie przylegania i jakości wykończenia,

- lepkość i konsystencja materiału w butelkach z tworzywa sztucznego formowanych rozdmuchowo,

- klejenie/sklejanie się kartonów,

- mieszanie i integralność mieszanin farmaceutycznych,

- zanieczyszczenie w przetwórstwie spożywczym spowodowane wzrostem mikroorganizmów,

- oczyszczanie lub chłodzenie powietrza, gdzie wilgoć jest niepożądana.

- Generacja mgły olejowej lub nieprzyjemny zapach w sprężonym powietrzu – Konsekwencją jest gromadzenie się cząsteczek oleju prowadzące do zablokowania poprzecznego przekroju przelotu . Dodatkowo olej może powodować pęcznienie niektórych elastomerów, np. w uszczelnieniach.

Podsumowując, nieodpowiednie przygotowanie powietrza powoduje wyższe koszty przygotowania, awarie eksploatacyjne, skraca żywotność i powoduje wyższe koszty energii z powodu występowania nieszczelności. Tego rodzaju problemów wszyscy chcemy uniknąć.

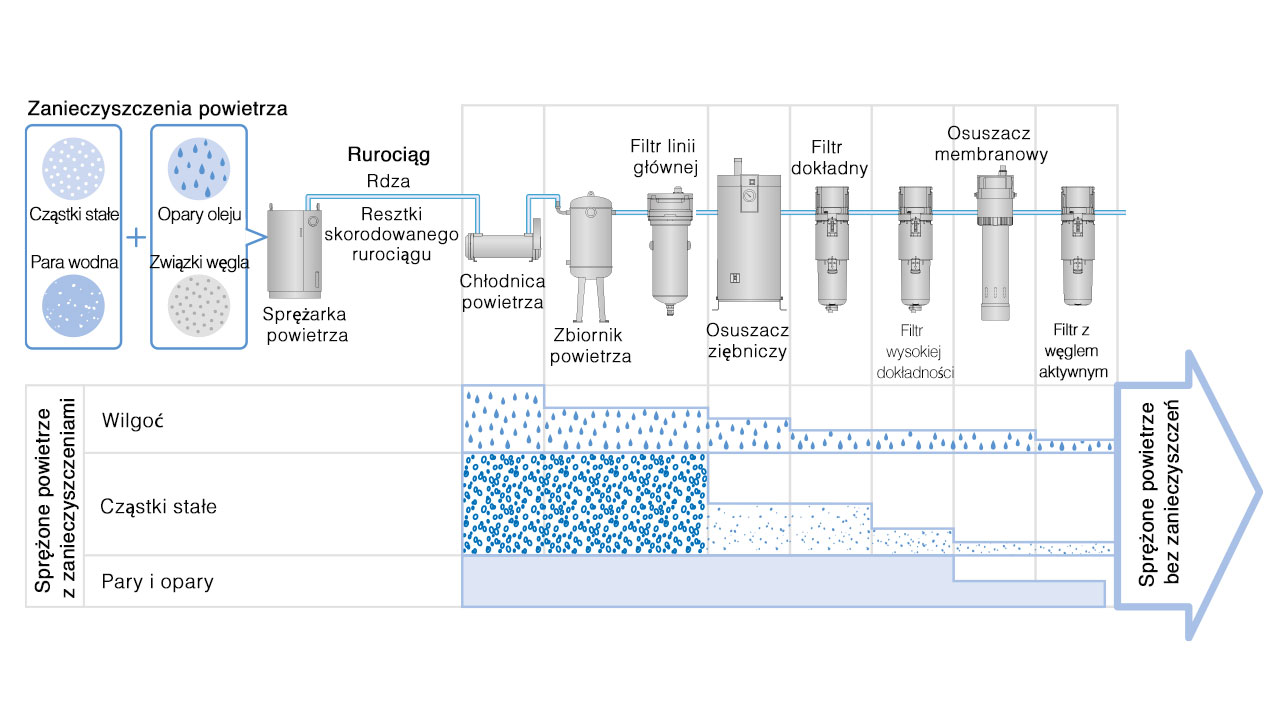

Zoptymalizowany system filtracji - Wszystkie elementy zaangażowane w usuwanie zanieczyszczeń ze sprężonego powietrza

W zależności od zanieczyszczeń, które należy usunąć, konieczne będzie zainstalowanie różnych elementów. Kiedy mówimy o przygotowaniu powietrza, zwykle myślimy, że odnosi się to tylko do filtrów, ale posiadanie zoptymalizowanego systemu filtracji wykracza poza ten zakres.

Przygotowanie powietrza to nie tylko filtry. Powinno być traktowane jako cały system:

- Filtry usuwające pył i cząstki zawarte są w urządzeniu zespołach przygotowania powietrza składającym się z filtra powietrza, separatora mgły, mikro separatora mgły i filtra usuwającego zapachy. SMC oferuje kompletny asortyment o jednolitej konstrukcji: urządzenia do przygotowania powietrza spełniające najwyższe poziomy jakości powietrza poprzez wielostopniową filtrację od podstawowego usuwania cząstek (seria AF), separatory mgły (AFM / AFD), filtry z węglem aktywnym (AMK) do usuwania bakterii (SFDA). Regulacja ciśnienia zasilania odbywa się za pomocą zaworów redukcyjnych lub filtroreduktorów. Zapewniają one kontrolowanie ciśnienie zadanego, przy czym precyzyjne regulatory i stabilizatory ciśnienia są w stanie utrzymać zadane ciśnienie przy zmniejszonym przepływie i ciśnieniu zasilania. Bez lokalnej regulacji, ciśnienie powietrza dostarczone ze sprężarkę może być uważane za nieekonomiczne pod względem wydajności energetycznej, jak również potencjalnie niebezpieczne, ponieważ pozwala na działanie większych sił na siłownikach. Może również wystąpić wiele sytuacji, w których zbyt wysokie ciśnienie jest zbyt duże dla lokalnych urządzeń pneumatycznych. Aby usprawnić usuwanie wilgoci, do zespołu przygotowania powietrza typu FRL można dodać osuszacz membranowy. Można go rozważyć także w sytuacji, gdy rurociągi w zakładzie są narażone na działanie temperatur otoczenia niższych niż punkt rosy osiągany przez osuszanie ziębnicze.

- Dodatkowo inne komponenty, które pomagają kontrolować pracę urządzenia:

-

- Elektroniczne przetworniki elektropneumatyczne (pozwalające na sygnalizację kontrolowanych ciśnień zadanych, przydatne w przypadku redukcji ciśnienia i jego odcięcia),

- Przekaźniki przepływu powietrza ze zintegrowanym czujnikiem temperatury (w celu ustalenia „normalnych” poziomów zużycia i uruchomienia czujnika w przypadku zmiany tych warunków, na przykład w przypadku wystąpienia nieszczelności),

- Monitorowane zawory upustowe powietrza (dla obwodów bezpieczeństwa),

- Zintegrowane wykrywanie ciśnienia (sprawdzanie czy ciśnienie jest zbyt wysokie lub niskie) lub kontrola powolnego wzrostu ciśnienia (zapobieganie problemom związanym z nagłym uruchomieniem siłownika).

Gdy zasilanie sprężonym powietrzem jest odpowiednio monitorowane - urządzenia wykonawcze będą zabezpieczone. Monitorowanie stanu może również ułatwić planowanie rutynowych czynności konserwacyjnych w celu zapewnienia efektywnej pracy. Czujniki ciśnienia i przepływu pomagają określić, kiedy należy przeprowadzić konserwację filtra, np. oczyścić kolektory.

- Ziębnicze osuszacze powietrza do usuwania wilgoci. Powinny być chronione przez filtr linii głównej. Osuszacz ziębniczy dodatkowo schłodzi sprężone powietrze poprzez usunięcie ciepła po stronie wlotowej i obniżenie temperatury punktu rosy do 3ºC, a następnie wydalenie kondensacji przez automatyczny spust kondensacyjny. Następnie osuszacz ponownie podgrzeje osuszone sprężone powietrze do temperatury otoczenia, odzyskując uprzednio usunięte ciepło w procesie wymiany ciepła. Takie ponowne ogrzanie sprężonego powietrza do temperatury otoczenia eliminuje „pocenie się” zimnych przewodów podczas pracy w wilgotnych warunkach w zakładzie.

Dodatkowo, separatory wody są ważną opcją. Wykorzystują one mechaniczne techniki separacji do usuwania luźnej skondensowanej wody z powietrza zakładowego albo poprzez skierowanie powietrza wlotowego do deflektora i użycie siły odśrodkowej do oddzielenia wody od sprężonego powietrza, lub poprzez przepuszczenie powietrza wlotowego przez specjalny filtr wykonany z żywicy z dużymi oczkami do wychwytywania cząstek wody, które następnie opadają do zbiornika kondensatu, pozwalając sprężonemu powietrzu na przejście. Nowa seria separatorów wody serii AFF firmy SMC, które łączą usuwanie wody i filtrację cząstek w JEDNYM filtrze, jest w stanie usuwać kropelki wody do 99% współczynnika usuwania wody, wykorzystując specjalny filtr żywiczny do wychwytywania kropel wody.

Separator wody ma za zadanie usuwać wodę, ale nie obniża punktu rosy, co zwykle robi osuszacz ziębniczy. Jeśli to nie wystarczy, można użyć osuszacza membranowego, aby lokalnie obniżyć punkt rosy w miejscu użycia.

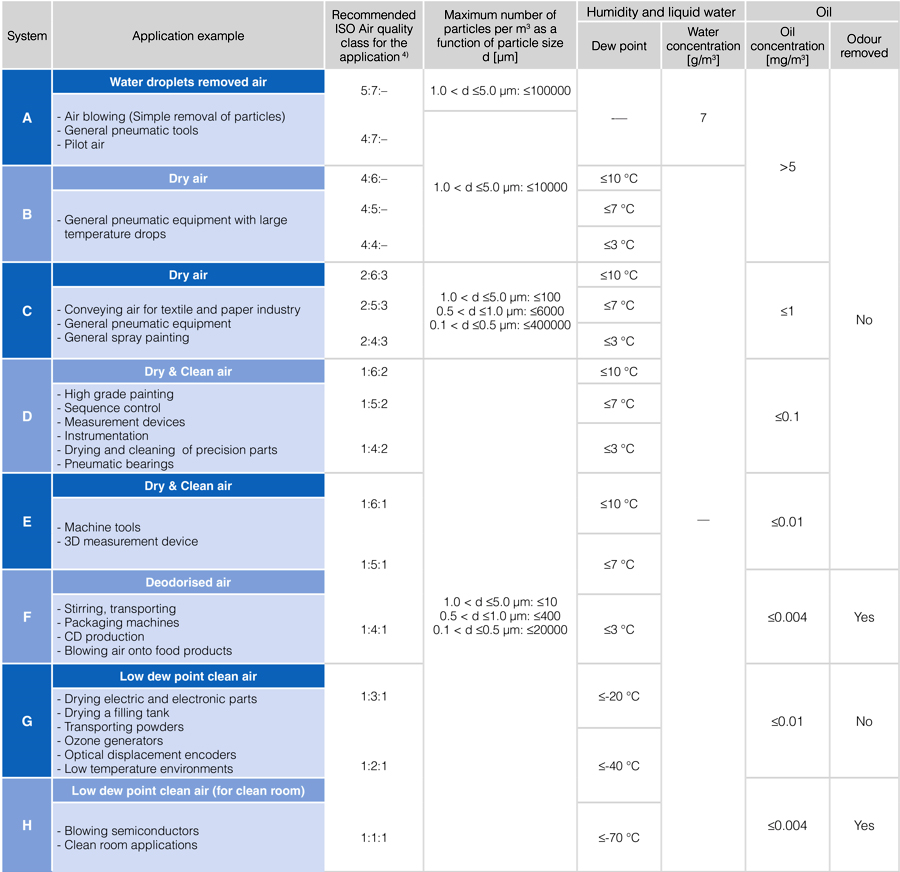

Nie należy przesadzać z wymaganiami

Ocena dopuszczalnego poziomu zanieczyszczeń stałych, wilgotności i innych potencjalnych zanieczyszczeń będzie określana w zależności od zastosowania i licznych problemów, które mogą wystąpić. W przypadku ogólnego sprzętu norma ISO 8375-1 pomoże zdefiniować odpowiednią klasyfikację liczbową dla cząsteczek i zawartości oleju. Mówiąc prościej, im niższa liczba dla każdej kategorii, tym czystsze jest sprężone powietrze.

Urządzenia do przygotowania powietrza zostały udoskonalone w ciągu ostatnich kilku dekad, minimalizując straty przepływu w obwodzie dzięki optymalizacji konstrukcji zaworów wewnętrznych. Aby jednak spełnić wymagania dotyczące przepływu w urządzeniach, należy wziąć pod uwagę ilość sprężonego powietrza (przepływ). Oznacza to, że elementy obwodu sprężonego powietrza muszą być odpowiednio dobrane pod względem wielkości w zależności od zapotrzebowania na przepływ. Zbyt małe będą nieefektywne i spowodują większy spadek ciśnienia, zbyt duże będą stratą pieniędzy.

Wyraźnie widać, że ciśnienie sprężonego powietrza powinno być brane pod uwagę przy wyborze wielkości i modelu, zapewniając, że wszystkie komponenty działają przy wymaganym ciśnieniu w systemie. Zoptymalizowane ciśnienie robocze zwiększa efektywność; efektywność wzrasta poprzez pracę urządzeń przy niższym ciśnieniu, co zmniejsza ilość sprężonego powietrza traconego w nieszczelnościach. Obniżenie ciśnienia roboczego urządzeń może również zmniejszyć zapotrzebowanie w sprężarce i obniżyć zużycie energii.

Istotne jest, aby wziąć pod uwagę ciśnienie i przepływ przy właściwym doborze elementów filtrujących w poszukiwaniu efektywnego rozwiązania w zakresie jakości powietrza. Bardzo ważne jest, aby NIE PRZESADZAĆ Z CZYSTOŚCIĄ SPRĘŻONEGO POWIETRZA. Niepotrzebne przefiltrowanie może zwiększyć potencjalne spadki ciśnienia, może sprawić, że system sprężonego powietrza będzie mniej wydajny i może prowadzić do wygórowanych rachunków za energię.

Niezbędny ostatni krok - czyszczenie wkładów lub ich wymiana

Dlaczego zazwyczaj co jakiś czas opróżniasz worek w odkurzaczu? Ponieważ traci on moc. To samo dzieje się z Twoimi jednostkami filtrującymi. Gdy wkład jest zanieczyszczony, spada wydajność, co powoduje spadek ciśnienia; znaczne spadki ciśnienia powodują złe funkcjonowanie urządzenia, co w wielu przypadkach prowadzi do konieczności zwiększania ciśnienia na zaworze redukcyjnym. Tak więc, czyszczenie lub wymiana wkładu, w taki sam sposób jak czyścimy nasz odkurzacz co jakiś czas, jest prostsze niż podkręcanie ciśnienia, które może być kosztowne i nieefektywne.

Podsumowując, faktem jest, że powietrze dostarczane przez sprężarkę zawiera zanieczyszczenia. Jeśli powietrze nie jest przygotowane zgodnie z potrzebami procesu, zanieczyszczenia te będą w końcu zanieczyszczać produkt końcowy. Różne aplikacje wymagają różnego poziomu filtracji i ogólnego przygotowania powietrza. Polegaj na EKSPERTACH SMC, aby znaleźć najlepsze przygotowanie powietrza dla Twojego systemu sprężonego powietrza.