Temat jest więcej niż poważny. Na urządzenia pneumatyczne przypada około 20% całego zużycia energii w fabryce i istnieje sprawdzony sposób na poprawę efektywności energetycznej: zmniejszenie ciśnienia roboczego. SMC wyjaśnia, jak firmy mogą osiągnąć ten cel i w ten sposób wpisać się w najważniejszy obecnie trend w produkcji.

Andy Still, Menadżer ds. Projektów Przemysłowych, Energia, Europa

Andy Still, Menadżer ds. Projektów Przemysłowych, Energia, Europa

KWIECIEŃ 2021

W większości zakładów przemysłowych typowe ciśnienie robocze (lub główne linie sprężonego powietrza) wynosi od 6 do 7 bar. Jednak obniżając ciśnienie do 5 bar, zakłady mogą zmniejszyć zużycie energii nawet o 15%, a obniżenie ciśnienia do 4 bar daje oszczędności nawet do 29%.

Ogólne rozumienie redukcji ciśnienia jest takie, że wpłynie ona na wydajność. Chociaż stwierdzenie to jest prawdziwe w przypadku niektórych urządzeń, należy stwierdzić, że większość stacji roboczych będzie nadal działać normalnie.

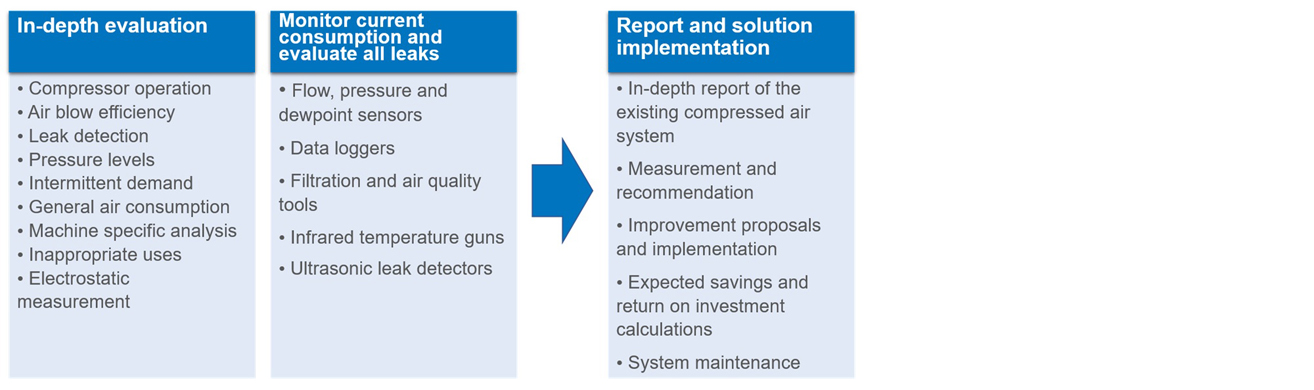

Firmy przemysłowe nie mogą sobie pozwolić na utratę wydajności lub przestoje w pracy, dlatego potrzebują bezpiecznego i niezawodnego sposobu redukcji ciśnienia. Mając to na uwadze, w SMC opracowaliśmy rozwiązanie oparte na kompleksowej analizie systemu na samym początku projektu. Celem jest upewnienie się, że po pierwsze dostępna moc kompresorów jest wykorzystywana w sposób optymalny, a po drugie, że łagodzone są szczyty zapotrzebowania na sprężone powietrze.

Identyfikacja głównych problemów

W ciągu zaledwie kilku dni, bez przerywania pracy, przeprowadzany jest audyt. Analiza ta ma wiele aspektów. Pierwszym krokiem jest ocena działania sprężarki i zajęcie się elementami filtracji, aby zapewnić, że system nie będzie wykazywał żadnych spadków ciśnienia i zapewni stały przepływ w całym obwodzie pneumatycznym.

SMC określa jakość powietrza poprzez przeprowadzenie analizy punktu rosy i pobranie próbki cząstek stałych znajdujących się w sprężonym powietrzu. Następnie podejmujemy się ultradźwiękowego wykrywania nieszczelności; oznaczamy, fotografujemy i katalogujemy każdą nieszczelność, z krótką oceną ROI, jeśli zostanie naprawiona usterka. Na koniec nasi eksperci badają wszystkie urządzenia wykazujące zwiększone zapotrzebowanie na sprężone powietrze i identyfikują nieefektywność sprężonego powietrza oraz koszty energii.

Inicjatywy te pomagają określić istniejące warunki i minimalne wymagania ciśnieniowe dla systemu sprężonego powietrza w zakładzie. SMC może następnie przedstawić zalecenia/rozwiązania, w tym szacunkowe koszty eliminacji nieefektywności i zapewnienia niezawodności systemu przy obniżaniu ciśnienia. Firmy przemysłowe mogą obniżyć ciśnienie robocze bez rozwiązywania wszystkich problemów. Priorytetem musi być eliminacja nieszczelności, wygładzenie szczytów ciśnienia i wreszcie poprawa efektywności energetycznej każdego z komponentów.

Trwałe usuwanie nieszczelności

Obecnie w niektórych zakładach występuje od 20 do 50% nieszczelności spowodowanych złym stanem technicznym systemów sprężonego powietrza. Identyfikujemy wszystkie nieszczelności i odpowiednio je usuwamy, na przykład poprzez wymianę uszczelnienia lub przewodów. Takie działania przynoszą jednak tylko tymczasową poprawę. Nieuchronnie pojawią się kolejne nieszczelności, a małe nieszczelności w końcu przekształcą się w większe. Konieczne jest wprowadzenie polityki, która zapewni, że naprawa nieszczelności będzie ciągłym, bieżącym projektem. Automatyczny system wykrywania nieszczelności jest wysoce zalecany, ponieważ pozwala uniknąć przyszłych kosztów wycieków i strat energii.

Łagodzenie szczytów zapotrzebowania poprzez modernizację elementów, które zużywają najwięcej energii i optymalizację regulacji

W ramach roli SMC polegającej na identyfikacji urządzeń generujących wysokie zapotrzebowanie należy zwrócić uwagę przede wszystkim na systemy nadmuchu powietrza, ponieważ odpowiadają one za 42% globalnego zużycia i mogą potencjalnie zagrozić ciągłości pracy całego systemu. Aby pomóc w rozwiązaniu tego problemu, możemy dostarczyć rozwiązanie, które zmniejsza zużycie powietrza do 85%, generując krótsze, ale wyższe skoki ciśnienia uderzeniowego.

Drugą opcją jest wymiana systemu nadmuchu powietrza na alternatywę mechaniczną, jeśli jest to możliwe. Wybór ten wiąże się z niewielką inwestycją, ale zwrot jest szybki ze względu na wysokie zużycie urządzeń nadmuchowych. Ważne jest również, aby wziąć pod uwagę systemy podciśnieniowe, które stanowią 9% globalnego zużycia. W tym przypadku generator podciśnienia wyposażony jest w energooszczędny cyfrowy przekaźnik ciśnienia firmy SMC, który umożliwia zakładom zmniejszenie zużycia powietrza nawet o 93%.

Inteligentna regulacja z odpowiednią technologią zaworów również służy do zrównoważenia obwodu, zmniejszenia wartości szczytowych i umożliwienia stosowania niższego ciśnienia, gdy jest to możliwe. Na przykład, suwy powrotne siłowników mogą często funkcjonować przy niższym ciśnieniu roboczym, czasami 2 bary lub mniej.

Krok dalej: wyeliminować wszystkie nieefektywne komponenty, aby osiągnąć 75% mniejsze zużycie energii

Po wykonaniu poprzednich kroków prawie wszystkie zakłady przemysłowe powinny być w stanie obniżyć ciśnienie robocze bez żadnego ryzyka. Kolejnym krokiem, i to wcale nie takim skomplikowanym, będzie optymalizacja poszczególnych elementów maszyny. Niewielka poprawa wydajności siłowników generuje duże zyski. W związku z tym nasi eksperci biorą pod uwagę skok, oprzyrządowanie, mocowanie i wiele innych regulacji, aby osiągnąć optymalną wydajność przy najniższym zużyciu energii. Dobieramy najlepszy siłownik do danego zastosowania, w tym siłowniki o wymiarach dostosowanych dokładnie do obciążenia.

Najważniejsze jest zapewnienie, aby wszystkie komponenty miały prawidłowe wymiary i w tym zakresie firma SMC może zaoferować fachowe doradztwo. Nasza firma jest jedynym dostawcą na rynku oferującym opcje rozmiarów pośrednich w celu dostarczenia najlepiej dopasowanych rozwiązań dla każdej aplikacji.

Dalsze porady będą obejmować potencjalne zastosowanie komponentów o niskim zużyciu energii, takich jak obwody oszczędzania powietrza, komponenty redukujące ciśnienie lub zawory odcinające zasilanie. Instalacja cyfrowego czujnika do kontroli detali w zastosowaniach obróbczych (w celu potwierdzenia poprawnego położenia przedmiotu obrabianego) może również stanowić istotną różnicę, ponieważ zapewnia on redukcję o 60% zużycia powietrza. Ta zasada wykrywania zapewnia przepływ 0 L/min, gdy przedmiot obrabiany jest osadzony na swoim miejscu.

Połączenie obniżonego ciśnienia roboczego i ulepszeń systemu przynosi ogromne oszczędności w zużyciu energii, zwykle około 75%.

SMC posiada dedykowany zespół ds. efektywności energetycznej, który zapewnia zróżnicowanie poprzez swoją stałą obecność na hali produkcyjnej, skąd oferuje klientom pomoc od początkowej fazy analizy do ostatecznego wdrożenia. Nasze wykwalifikowane zespoły zgromadziły niezbędną wiedzę i doświadczenie, aby obniżyć ciśnienie w systemie bez ryzyka.

Firmy przemysłowe powinny działać już teraz, aby zmniejszyć swój ślad węglowy i osiągnąć znaczące oszczędności.