Herhangi bir vakum sisteminin en önemli parçasının, standart olarak vakum oluşturma yöntemini içeren uygulama ve sistem düzeni olduğunu ve dolayısıyla negatif basıncı oluşturmak ve iş parçalarını aktarmak için ejektör veya pompa kullanıp kullanmadığınızı hepimiz biliyoruz. Ancak, göz ardı edilirse vakum işleme ünitenizin optimum düzeyde performans göstermediği anlamına gelebilecek daha birçok önemli sistem bileşeni vardır.

Irina Hermann, Ürün Müdürü, SMC Almanya

Irina Hermann, Ürün Müdürü, SMC Almanya

HAZİRAN 2022

Akıllı görünüm

Muhtemelen listenin başında getirdikleri yetenekler sayesinde akıllı vakum çözümleri geliyor. Örneğin, akıllı manifoldlar bir endüstriyel haberleşme sistemi aracılığıyla gerçek zamanlı dağıtılmış kontrolden yararlanarak, bir PLC ile entegrasyon yoluyla bileşenlerinizi kontrol etmeyi mümkün kılar ve durum izleme ve kestirimci bakım stratejilerinin tanıtılmasını kolaylaştırır. Diğer avantajlar arasında vakum ejektörünün uzaktan kontrolü, talep üzerine vakum üretimi (korunacak önceden ayarlanmış vakum seviyesine bağlı olarak) ve vakum uygulamanızın hızını artıracak olan vakum kesintisi akışı yer alır.

Uygun bir çözüm

Bir vakumlu taşıma sistemi de doğru şekilde belirlenmiş bağlantılardan faydalanacaktır. İlk olarak, herhangi bir pnömatik bağlantı parçasının, kırılma ve sızıntıları önlemek ve sistemin kusursuz çalışmasını sağlamak için negatif basınçla çalışıp çalışmadığını her zaman kontrol etmelisiniz. Seçilen bağlantı parçaları, önemli basınç düşüşleri oluşturmadan gerekli akışa da izin vermelidir. Bu düşünceleri göz önünde bulundurarak, negatif veya pozitif basınç kullanmanızdan bağımsız olarak, boru yüzeyine karşı sızdırmazlık sağlayacak şekilde sızdırmazlık konturu olan tesisatlar seçmelisiniz. Bu nedenle, bağlantı elemanının sızdırmazlık tasarımı, etkileyen faktördür.

Kural olarak, boru tesisatını mümkün olduğunca basit tutmak, sisteminizdeki enerji kaybını azaltırken, bir başka iyi ipucu da maliyeti, sızıntı riskini ve döngü süresini azaltmak için kısa boru geçişlerini sürdürmektir.

Filtrasyon faktörü

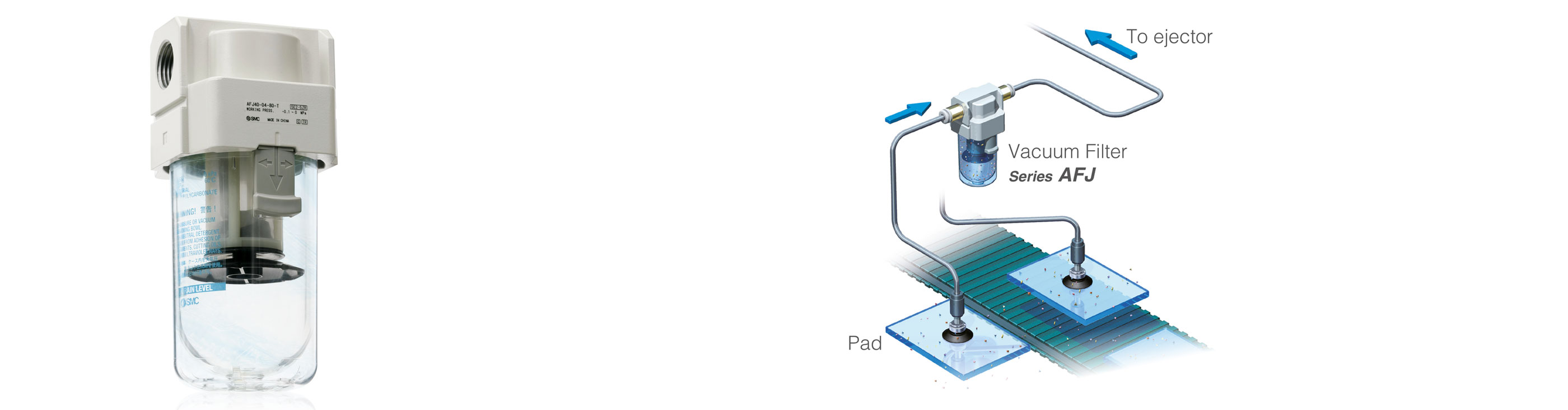

Filtreleme, vakum sisteminin korunmasına yardımcı olduğu için bakım süresinin ve maliyetinin azaltılmasıyla ilgili bir diğer önemli sistem elemanıdır. Ejektöre takılı olarak, adsorpsiyon işlemi sırasında toz veya toz parçacıklarının sisteme girmesini önlemek için vakum pediniz ile ejektör arasına filtre üniteleri takmanız da tavsiye edilir. Kirleticilerin herhangi bir şekilde nüfuz etmesi, ejektörlerinizi kolayca tıkayabilir veya zarar verebilir, bu da genel sistem ömrünü tehlikeye atabilir.

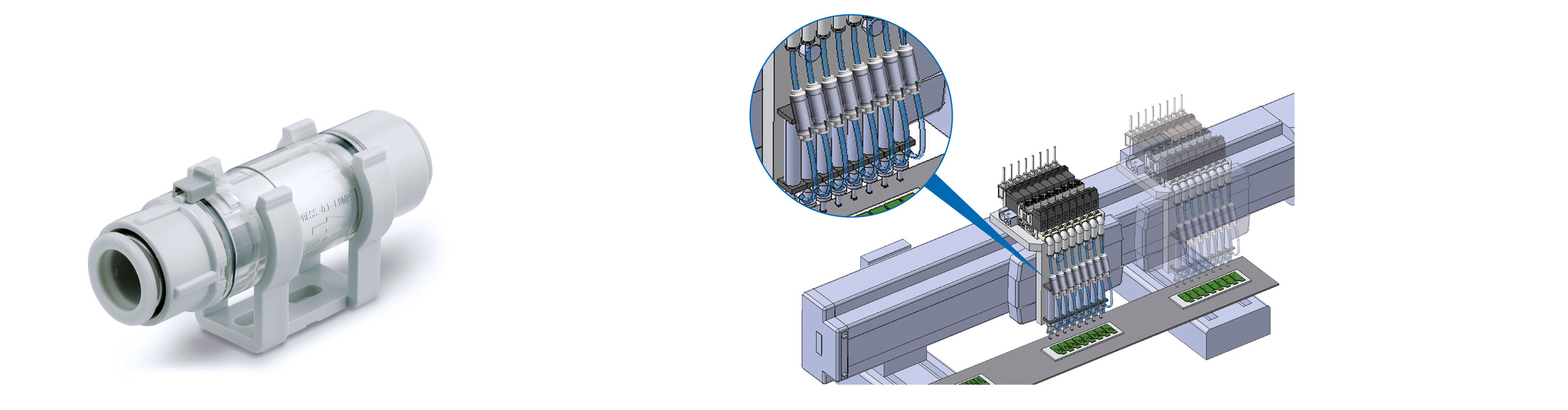

SMC'nin Hat İçi Hava Filtresi – ZFC Serisi – Hem pozitif hem de negatif basıncı idare eden tek ürün

Sağdaki resim: SMC'nin ZFC'sinin nasıl çalıştığının rekreasyonu

SMC'nin Vakum Filtresi – AFJ Serisi: Vakum ekipmanı sorununu önler

SMC'nin Vakum Filtresi – AFJ Serisi: Vakum ekipmanı sorununu önler

Sağdaki resim: SMC'nin AFJ'sinin nasıl çalıştığının rekreasyonu

Merkezi olan veya olmayan?

Bir başka düşünce olarak, mühendisler merkezi veya merkezi olmayan sistem tartışmasını dikkate almalıdır.

Merkezi bir vakum sistemi, genellikle robot koluna monte edilen ve borularla pedlere bağlanan birkaç ped için bir ejektör veya vakum pompasından oluşur. Bu sistem türü, entegre edilmesi ve kurulması kolay, yaygın bir çözümdür.

Merkezi olmayan sistemler, genellikle doğrudan pede yerleştirilmiş bir vakum pedini çalıştıran bir ejektör görür. Tipik vakum kaynağı, basınçlı havayı bir venturi memesinden geçirerek vakum üreten bir ejektördür. Burada alternatif seçenek, entegre bir vakum pedi/ejektör çözümüdür. Örneğin, iki aşamalı bir SMC ejektörü, vakum debisi %50'ye kadar artırır ve hava tüketimini %30'a kadar azaltır. Özellikle, bu kompakt ünitelerin tasarım özellikleri tek bir merkezden dağılan (daisy-chain) hortumlamaya izin verirken; kilit halkaları ile kolay montaj, ped değiştirme için gereken süre ve adımları azalttığı için bakım kolaylığı sağlar.

Ayrıca entegrasyonu ve kurulumu kolay, merkezi olmayan sistemler, daha hızlı yanıt süreleri ile üretkenliği artırabildikleri için çok fazla vakum pedi çalıştırmanız gerekmediği vakum işleme uygulamalarında sıklıkla tercih edilir. Eşzamanlı olarak, merkezi olmayan sistemler, bir iş parçasının transferi için birkaç vakum devresi kullanarak güvenliği artırır, çünkü belirli bir ejektör her bir pedi çalıştırır. Bir vakum devresinin çalışma arızası durumunda, çalışmaya devam eden diğer vakum sistemleri iş parçasını emniyete alır.

Vakum tasarruflu valfler

Bu, genellikle unutulan, ancak vakum sistemlerinize büyük optimizasyon getirebilecek bir unsurdur. Vakum ejektörlerinin bazıları iş parçasını tutmayan çoklu pedleri çalıştırdığı uygulamalarda, bir vakum tasarruflu valf, iş parçasının geri kalan pedler tarafından tutulmasını sağlamak için vakum basıncındaki düşüşü kısıtlamaya hizmet eder.

Vakum tasarruflu valf kullanmanın diğer bir faydası, iş parçalarını değiştirirken alet değiştirme işlemi ihtiyacını ortadan kaldırarak zamandan tasarruf ve kontrol devresini basitleştirmesidir.

SMC'nin Vakum Tasarruf Valfi – ZP2V Serisi – Hava tüketiminizi otomatik olarak durdurur

SMC'nin Vakum Tasarruf Valfi – ZP2V Serisi – Hava tüketiminizi otomatik olarak durdurur

Sağdaki resim: SMC'nin ZP2V'sinin nasıl çalıştığının rekreasyonu

Boyut çok önemlidir

Optimizasyondan bahsediyorsak, boyuttan bahsetmemiz gerekiyor. Küçük ve hafif bileşenler, yalnızca doğrudan çevrim süresi faydaları sağlamakla kalmayacak, aynı zamanda daha düşük ağırlıkta daha kompakt makineler üretme imkanı sunacak ve bu da maliyeti düşürecektir. Daha küçük bileşenler, daha kompakt çözümler için müşteri taleplerine yanıt veren artan sayıda makine ve robot üreticisinin talebini karşılayan dar alanlara sığabilir.

Her durumda, SMC tam bir çözüm sağlayıcıdır ve performans, maliyet, enerji verimliliği ve güvenilirliği optimize etmek için vakumlu taşıma sisteminizin tüm yönlerini önerebilir ve ele alabiliriz.