Podczas przeglądania wstępu do raportu technicznego ISO/TR 22165, który skupia się na zwiększeniu efektywności energetycznej systemów pneumatycznych, natknęliśmy się na interesujące stwierdzenie: "Jedynie wtedy, gdy maszyna jest optymalnie dostosowana do potrzeb (np. cyklu pracy, precyzji, stopnia automatyzacji), koncepcja energetyczna dla niej stworzona, jest w stanie osiągnąć zamierzone efekty."

Danilo Giordana, Menadżer Projektu Efektywności Energetycznej, SMC Włochy

Danilo Giordana, Menadżer Projektu Efektywności Energetycznej, SMC Włochy

CZERWIEC 2023

Co oznacza stwierdzenie " (..) optymalnie dostosowana"? Poza projektem zapewniającym harmonię między produktywnością a zużyciem, co samo w sobie nie jest oczywiste, możemy zidentyfikować trzy podejścia w odpowiedzi na to pytanie.

Po pierwsze poprzez wdrażenie koncepcji cyfryzacji, czyli zbierając dane w czasie rzeczywistym w celu analizy zachowania maszyny i porównania jej z innymi. Mimo że o tym temacie wiele się obecnie mówi, pełna cyfryzacja stanu parku maszynowego wciąż pozostaje wyzwaniem.

Po drugie stosowanie szerokiej strategii eksploatacyjnej, czyli utrzymanie maszyny w oparciu na jej rzeczywistym stanie CBM (z ang. Condition Based Maintenance), pomaga poprawić funkcjonalność i działać predykcyjne w przypadku wystąpienia problemu. Dążąc do optymalnych warunków pracy urządzenia, włączając w to perspektywę pneumatyczną, tworzymy swojego rodzaju "odcisk palca" maszyny, co umożliwia błyskawiczne wykrywanie wszelkich odstępstw i natychmiastowe podjęcie działań zapobiegawczych.

Po trzecie i ostatnie, maszyna musi działać w sposób zrównoważony i energooszczędny, zużywając tylko niezbędne minimum energii, tylko wtedy, gdy jest to wymagane.

System Zarządzania Sprężonym Powietrzem – Seria AMS20/30/40/60. Na wyświetlaczu można zobaczyć parametry prezentowane w czasie rzeczywistym: pomiar ciśnienia, przepływ chwilowy i skumulowany, pomiar temperatury.

System Zarządzania Sprężonym Powietrzem – Seria AMS20/30/40/60. Na wyświetlaczu można zobaczyć parametry prezentowane w czasie rzeczywistym: pomiar ciśnienia, przepływ chwilowy i skumulowany, pomiar temperatury.

Przeanalizujmy teraz, w jaki sposób innowacyjny System Zarządzania Sprężonym powietrzem od SMC, odpowiada na wymienione wcześniej potrzeby. W odniesieniu do dwóch pierwszych aspektów, czyli cyfryzacji i utrzymania maszyn opartym na ich rzeczywistym stanie, system gromadzi dane dotyczące ciśnienia, temperatury, przepływu chwilowego i skumulowanego, a także zatrzymań maszyn oraz odchyleń spowodowanych wyciekami powietrza i przesyła wszystko do komputera zakładowego skonfigurowanego, który jest skonfigurowany do kompleksowej analizy informacji. Proces przesyłania danych odbywa się za pomocą zaawansowanych protokołów, takich jak Ethernet-IP/OPC UA, Profinet/OPC-UA, EtherCAT albo przez sam protokół OPC UA (z ang. Open Platform Communications United Architecture). Rdzeń systemu zwany modułem głównym, jest podłączony za pomocą kabla Ethernet i może działać jako kolektor dla dodatkowych dziesięciu jednostek zdalnych. Wyświetlacz urządzenia umożliwia podgląd niektórych kluczowych parametrów w czasie rzeczywistym. Każdy moduł główny zawiera dodatkowy port IO-Link umożliwiający podłączenie innych urządzeń wykorzystujących ten sam protokół komunikacyjny, aby spełnić określone potrzeby użytkownika.

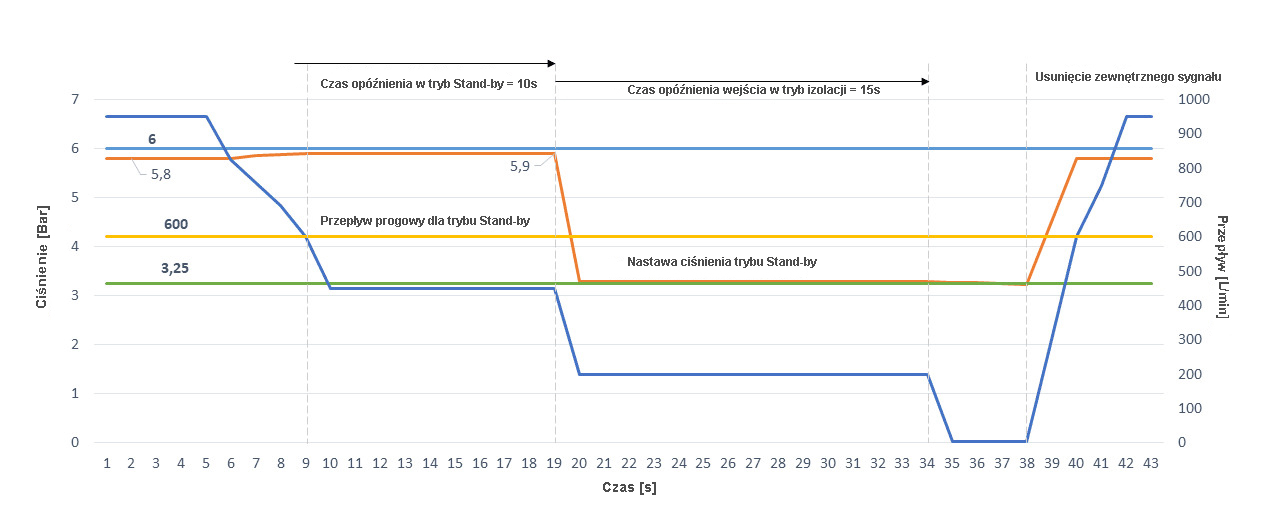

Z drugiej strony, jeśli skupimy się na oszczędności energii oraz redukcji emisji CO2, to dzięki możliwości dostosowania parametrów przez użytkownika, system jest w stanie inteligentnie rozpoznać momenty, gdy maszyna zostaje zatrzymana z powodu nieprzewidzianego zdarzenia np. w wyniku braku detalu na linii produkcyjnej. Ogromną korzyścią Systemu Zarządzania Sprężonym Powietrzem - Air Management System jest posiadanie 2 programowalnych trybów pracy. Po określonym czasie ustalonym przez inżyniera procesu system ten przełącza maszynę w pierwszy tryb "Stand-By", zmniejszając ciśnienie do ustawionej wartości, oszczędzając w ten sposób energię. Mniejsze ciśnienie robocze to mniejsze zużycie medium i realne oszczędności dla Twojego przedsiębiorstwa. Po upływie ustalonego przez użytkownika czasu Air Management System przechodzi w 2 tryb, czyli "Izolacji" odcinając całkowicie dopływ powietrza, co przekłada się na jeszcze wyższe oszczędności. Należy zauważyć, że istnieje bezpośrednia korelacja między poziomem ciśnienia a wartością zużycia energii.

System Zarządzania Sprężonym Powietrzem jest niezwykle adaptowalny

Możliwość programowania systemu za pomocą funkcji Web Server daje niezwykłą elastyczność. Poprzez podłączenie komputera do zwykłej sieci internetowej i do Systemu Zarządzania Sprężonym Powietrzem, można precyzyjnie zaprogramować próg i ustawić czas przełączania maszyny w tryb "Stand-By", a w razie potrzeby całkowicie ją odłączyć przełączając na tryb "Izolacji". Ta funkcja umożliwia kierownikowi produkcji łatwe dostosowanie działania maszyny do specyficznych wymagań, co prowadzi do znacznych oszczędności energii. Kluczowe parametry urządzenia można także wygodnie dostosować, co zapewnią swobodę w dokonywaniu zmian w ustawieniach. Nasz innowacyjny System Zarządzania Sprężonym Powietrzem eliminuje konieczność modyfikacji programu PLC maszyny, nawet te wyposażone w logikę przekaźnikową, pozwalając tym maszynom stać się "inteligentnymi" pod kątem oszczędności energii i zrównoważonego rozwoju.

Wykres operacyjny - wartości liczbowe mają charakter poglądowy.

Jeśli chodzi o montaż, system musi być umieszczony na wlocie powietrza do maszyny lub w aplikacji, która ma być monitorowana. Interesującym aspektem, szczególnie w przypadku zakładu produkcyjnego z istniejącym parkiem maszynowym, jest fakt, że inteligentna jednostka jest dostępna w dwóch konfiguracjach: "baza" lub "moduł zdalny". Konfiguracja "bazy" jest podłączona do komputera monitorującego za pomocą kabla Ethernet. Jednak warto zauważyć, że ten sam moduł bazowy może także zbierać dane z dziesięciu modułów zdalnych za pośrednictwem bezprzewodowego połączenia, o zasięgu sięgającym nawet stu metrów. Dzięki temu jedno połączenie fizyczne może zbierać dane z jedenaście maszyn - lub nawet dwudziestu dwóch, jeśli wykorzystywany jest dodatkowy port IO-Link. Ta elastyczność instalacji i znaczne zalety kosztowe w układzie sieci przyciągają uwagę. Systemy bazowe i moduły zdalne są obecnie dostępne w następujących konfiguracjach: Ethernet-IP/OPC UA, Profinet/OPC-UA lub EtherCAT. Dostępna jest również opcja podłączenia urządzeń wyłącznie za pomocą kabla komunikacyjnego. Co więcej, system jest całkowicie otwarty i współpracuje z dowolnym oprogramowaniem do zarządzania energią dostępną na rynku. Dzięki takiemu podejściu modernizacja istniejących maszyn staje się technologicznie zaawansowana i dostosowana do indywidualnych potrzeb, co czyni ten proces prostym i opłacalnym.

Podsumowując i wracając do pierwotnego pytania: Optymalne dostosowanie maszyny do spełnienia indywidualnych potrzeb, oznacza najlepszą możliwą konstrukcję i wyposażenie jej w nowoczesne systemy, które umożliwiają monitorowanie, wczesne wykrywanie potencjalnych problemów oraz minimalizację zużycia energii. Dzięki Systemowi Zarządzania Sprężonym Powietrzem - Air Management System, osiągnięcie tych celów staje się rzeczywiste i dostępne dla każdego na wyciągnięcie ręki, otwierając drzwi do bardziej efektywnego i zrównoważonego wykorzystania maszyn.

Programowanie za pomocą funkcji Web Server. Należy pamiętać, że są to proste parametry robocze, które należy wprowadzić wyłącznie w określonych polach.