Annak ellenére, hogy a legtöbb gyárban van levegőelőkészítő rendszer a pneumatikus eszközök védelme érdekében, ez a téma még mindig nem annyira ismert, rejt néhány érdekességet és optimalizálási lehetőséget. Az egyik legfontosabb kérdés, hogy mennyire kell előkészíteni a sűrített levegőt? Erre a kérdésre nincs egyszerű válasz, mivel a sűrített levegő minősége számtalan tényezőtől függ, mint a bejövő levegő minőségétől (a kompresszor felől), a levegő minőségégére vonatkozó követelményektől a végfelhasználási ponton, a feldolgozóipari követelményektől vagy éppen a szűrő berendezés pozíciójától. Mindebben a bizonytalanságban a levegőelőkészítés szakértője, az SMC fogja Önt támogatni.

Mark Brinsley, Sales Engineering Group; Air and Fluid Equipment, SMC UK

Mark Brinsley, Sales Engineering Group; Air and Fluid Equipment, SMC UK

2021 OKTÓBER

A három szempont, amit előre érdemes figyelembe venni

A sűrített levegő minősége csak egy a három tényezőből, amit számításba kell venni:

- Por és egyéb levegőben lévő részecskék – A kompresszorhelyiséget elhagyó sűrített levegő, ami már áthaladt egy szűrőegységen, még mindig tartalmaz részecskéket. Ha a levegő minősége nem megfelelő, még a legjobb aktuátorokat is tönkre teheti pár hónap leforgása alatt, arról nem is beszélve, hogy mit tesz az érzékeny eszközökkel, mint például az áramlásmérő szenzorokkal. A nem kezelt sűrített levegő változó méretű részecséket tartalmaz, amik hatással vannak a munkafolyamatokra: következmény lehet a részecskelerakódás, ami mechanikai súrlódáshoz vezet, például a munkahenger fala és a dugattyú tömítése között.

- Vízcseppek vagy kondenzáció nagy valószínűsége – Ez az egységek korrodálásához vezet, és a rozsdaszemcsék mechanikai kárt okozhatnak, vagy eltömíthetik a kis átáramlású keresztmetszeteket. A nedvesség miatt a tömítések megdagadhatnak, és ez további súrlódások kialakulásához vezet az aktuátorokban. Egyéb felmerülő problémák előfordulhatnak:

- festékszórásban lehet változás a színben, tapadásban és a festés minőségében,

- ipari tintasugaras nyomtatóknál a tapadásban és a nyomtatás minőségében,

- műanyag palackok fröccsfúvásánál a viszkozitásban és az anyag állagában, minőségében,

- kartondobozok ragasztásánál a tapadásban,

- gyógyszerészeti vegyületek keverésében és integritásában,

- élelmiszerfeldolgozásnál a mikroorganizmusok elszaporodása miatti szennyeződésben,

- öblítőlevegő vagy léghűtés esetén, ahol a nedvesség problémákat okoz.

- Olajköd vagy szag a kompresszorból: ennek következménye lehet a részecskék, szemcsék összetapadása, amely eltömődött keresztmetszetekhez vezet. Az olaj emellett bizonyos, például a tömítésekben használt elasztomerek megduzzadását is okozhatja.

Összefoglalva: a nem megfelelő levegőelőkészítés magasabb karbantartási költségeket, valamint üzemzavarokat okoz, csökkenti az élettartamot és a szivárgások miatt magasabb energiaköltségeket eredményez. Ezek olyan típusú problémák, amelyeket mindannyiunk szeretne elkerülni.

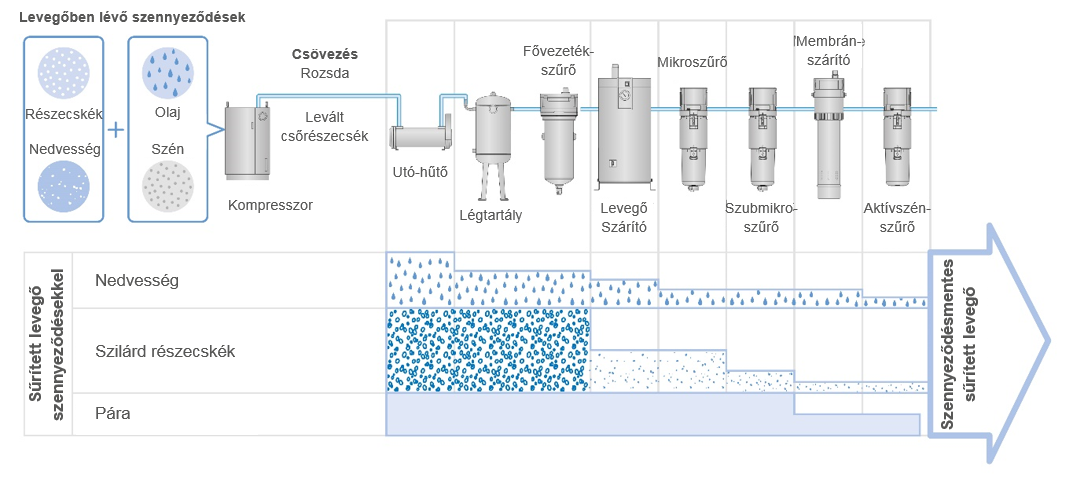

Optimalizált szűrőrendszer – Az alábbi egységek távolítják el a szennyeződéseket a sűrített levegőből

Az eltávolítandó szennyeződésektől függően, különböző eszközök telepítése válhat szükségessé. Amikor levegőelőkészítésről beszélünk, gyakori az a hiedelem, hogy ez csak a szűrőket jelenti, de egy optimalizált szűrőrendszer jóval több ennél.

A levegőelőkészítés nem csupán a szűrőkről szól. Egy teljes rendszerként érdemes rá tekinteni:

- A port és részecskéket eltávolító szűrőket tartalmazza a Kombinációs egység, ami a következő részekből áll: levegőszűrő, mikroszűrő, szubmikroszűrő, és szageltávolító szűrő. Az SMC teljes választékot kínál egységes kialakítással: levegőelőkészítő berendezést a legjobb minőségű levegő biztosításához, amit többlépcsős szűréssel lehet elérni az egyszerű részecske eltávolítástól (AF sorozat) kezdve, a mikroszűrőkön (AFM / AFD) és aktívszén-szűrökön (AMK) át, egészen a baktérium eltávolító szűrőkig (SFDA). A tápnyomás szabályozását szabályzók vagy szűrő/szabályzók végzik. A beállított nyomású levegőt a precíziós szabályzók biztosítják, amelyek képesek tartani a beállított nyomásértéket úgy, hogy arra minimális hatással van az áramlási sebesség és a tápnyomás. Helyi szabályozás nélkül a kompresszorból érkező tápnyomásra energiahatékonyság szempontjából pazarlásként lehet tekinteni, valamint ez potenciálisan veszélyes is, mivel az aktuátoroknak nagyobb erőkifejtést is megenged. Rengeteg olyan helyzet is előfordulhat, amikor a nagyobb nyomás már túl sok a helyi pneumatikus berendezéseknek. A nedvesség hatékonyabb eltávolításának érdekében membránszűrőt is lehet tenni az FRL egységbe. Ez olyan esetekben megfontolandó, amikor a gyárban lévő csövezés alacsonyabb környezeti hőmérsékletnek van kitéve, mint a hűtveszárítóval elérhető harmatpont.

- További komponensek, amik segítik a folyamatok irányítását:

- Elektromos arányos szabályzó (lehetővé téve a jel-vezérelt nyomásbeállítást, aminek a készenléti (stand by) nyomás csökkentésében van szerepe),

- Áramláskapcsolók integrált hőmérséklet-érzékelővel (a „normál” fogyasztási arányok meghatározásához, és a szenzor általi jelzéshez, ha ezek a körülmények megváltoznak, például szivárgás esetén),

- Monitorozható leszellőztető szelepek (a biztonsági körökhöz),

- Integrált nyomásérzékelés (a túl magas vagy túl alacsony nyomás ellenőrzéséhez) vagy a Lassú nyomásfelépítés szabályozása (az aktuátorok hirtelen indítása miatt okozott problémák elkerüléséhez).

Amint a sűrített levegőellátás megfelelő állapotba került – és mindez monitorozva is van – a berendezés biztonságban lesz. Az állapotfigyelés megkönnyítheti a rutinszerű karbantartás tervezését is a hatékony működés érdekében. A nyomáskapcsoló és az áramlásmérő szenzor segít azonosítani, hogy a szűrőn mikor kell karbantartást végezni, mint például a porgyűjtők kiürítése.

- Hűtveszárítók a nedvesség eltávolításához. Fővezeték-szűrővel kell védeni őket. A hűtveszárító tovább hűti a sűrített levegőt azáltal, hogy elvezeti a hőt a bemeneti oldalán, és a hőmérsékletet lecsökkenti a harmatponti 3 °C-ra, majd a kondenzátumot egy automatikus kondenzvíz elvezetésen keresztül üríti ki a rendszerből. A szárító ezt követően a szárított sűrített levegőt visszafűti a környezeti hőmérsékletre, újrahasznosítva a korábban elvont hőt egy hőátadási folyamattal. A sűrített levegő környezeti hőmérsékletre való újramelegítése megszünteti a hideg csövek „izzadását” a párás gyári körülmények között.

Mindemellett a vízleválasztók alkalmazása is fontos lehet. Mechanikus leválasztási technológiát használnak a gyárban lévő levegőből felgyűlt kondenzvíz eltávolításához, mindezt úgy, hogy vagy a beérkező levegőt egy spirálba vezetik be, és a centrifugális erőt kihasználva választják el a vizet a sűrített levegőtől, vagy a bejövő levegőt átvezetik egy speciális, nagy szemcseméretű műgyanta szűrőn, így gyűjtve össze a vízrészecskéket, amik a gyűjtőcsészébe lecsöpögve szabad utat biztosítanak a sűrített levegőnek a továbbhaladásra. Az SMC új AFF vízleválasztó sorozata ötvözi a vízleválasztást ÉS a részecskeszűrést EGYETLEN SZŰRŐBEN, képes a vízcseppek eltávolítására egészen 99%-os vízeltávolítási arányig, köszönhetően a vízcseppeket befogó speciális műgyanta szűrőnek.

Habár a vízleválasztó a víz eltávolítására van tervezve, nem képes a harmatpont csökkentésére, ezt általában egy hűtveszárító végzi. Ha mindez nem elég, használható membránszűrő a felhasználás helyén a harmatpont csökkentésére.

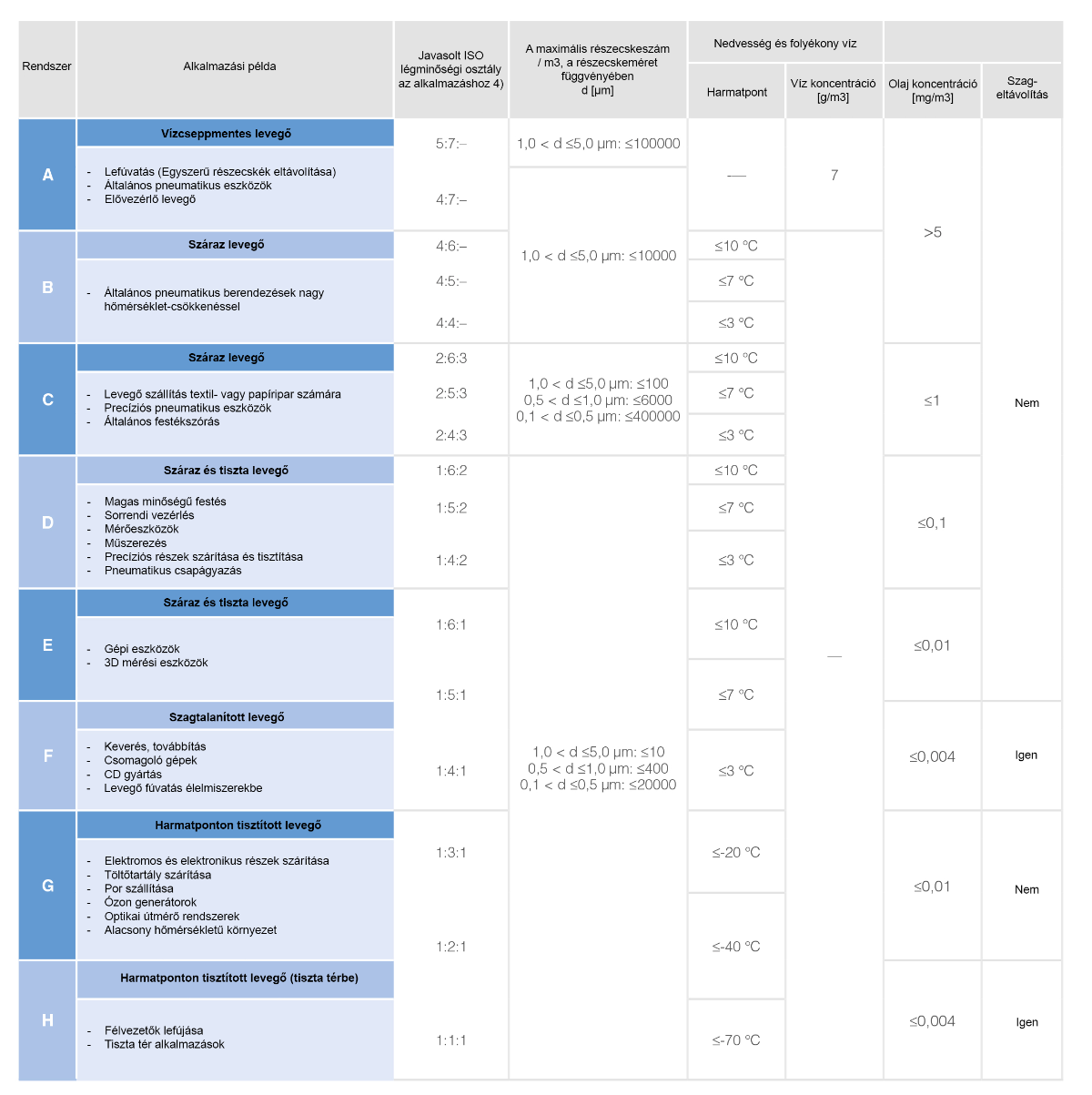

Ne specifikálja túl

A por, nedvesség és egyéb lehetséges szennyeződések megengedhető szintjének meghatározása függ az adott alkalmazástól, és a felmerülő számos lehetséges problémától. Érzékeny berendezések esetén az ISO 8375-1 szabvány segít meghatározni a részecske- és az olajtartalom megfelelő numerikus osztályozását. Egyszerűbben fogalmazva, minél alacsonyabb számú az adott kategória, annál tisztább a sűrített levegő.

A levegőelőkészítő berendezések az elmúlt évtizedekben tovább fejlődtek, minimalizálva a körben fellépő áramlási veszteséget, köszönhetően a belső szelepfelépítés optimalizálásának. Azonban figyelembe kell venni a sűrített levegő mennyiségét (áramlás) annak érdekében, hogy a berendezéshez szükséges áramlási követelmények biztosítva legyenek. Ez azt jelenti, hogy a sűrített levegős körben lévő alkatrészeket megfelelően kell méretezni, az áramlási követelményeknek szerint. Ha túl kicsik, akkor nem hatékonyak és nagy lesz a nyomásesés, ha túl nagyok, akkor az pedig pénzkidobás.

Egyértelmű, hogy a sűrített levegő nyomását figyelembe kell venni a modellek kiválasztásakor, biztosítva, hogy minden alkatrész megfelelően működjön a szükséges rendszernyomáson. Az optimalizált üzemi nyomás növeli a hatékonyságot; a hatékonyságot növeli a berendezés alacsonyabb nyomáson való működtetése, ezáltal csökkentve a szivárgások során elveszített sűrített levegő mennyiségét. Ha csökken a berendezés üzemi nyomása, akkor csökkenhetnek a kompresszorral szemben támasztott követelmények is, ezáltal energiafogyasztást takarítva meg.

Fontos figyelembe venni a nyomást és az áramlást a szűrőelemek megfelelő méretezése során, a hatékony levegőminőségű megoldás keresésekor. Nagyon fontos, hogy a sűrített levegő tisztasága NE LEGYEN TÚLHATÁROZVA, TÚLSPECIFIKÁLVA. A szükségtelen túlszűrés növelheti a potenciális nyomásesést, csökkentheti a sűrített levegő rendszer hatékonyságát, és elképesztően magas energiaszámlához is vezethet.

Lényeges utolsó lépés – a cserélhető betét tisztítása

Miért szokta időről időre üríteni a porszívót? Mert különben veszít az erejéből. Ugyanez történik a szűrőegységekkel is. Amikor a szűrőbetét tele van, a teljesítménye csökken, ez nyomásesést okoz; a jelentős nyomásesés a gép rossz működését eredményezi, ami sok esetben a szabályozó feltekeréséhez vezet. Tehát a betét tisztítása, ugyanúgy, mint a porszívó időnkénti tisztítása, egyszerűbb, mint a nyomás növelése, ami költséges és nem is hatékony.

Összegzésképpen elmondható, hogy tény, hogy a kompresszor által kibocsátott levegő szennyeződéseket tartalmaz. Ha a levegőt nem a folyamat igényeinek megfelelően kezelik, akkor ezek a szennyeződések a végső folyamatot szennyezik. A különböző alkalmazások különböző szintű szűrést és általános levegőkezelést igényelnek. Számíthat az SMC szakértőire, hogy megtaláljuk a sűrített levegős rendszerének legjobb légkezelési módját!