Plastik, kauçuk, cam veya ahşap parçaların yüzeyine çekilen tozun üretiminizi aksattığı bir durumla hiç karşılaştınız mı? Böyle bir durumda çözüm bulmakta zorlanıyorsanız SMC, ürün temizliği sırasında statik elektrik sorunlarını ortadan kaldıran kanıtlanmış dört ömeli yaklaşım sunmaktadır.

Ellen Parik, İskandinav ve Baltık ülkeleri Eğitim Müdürü, SMC Estonya

Ellen Parik, İskandinav ve Baltık ülkeleri Eğitim Müdürü, SMC Estonya

KASIM 2023

Üretim sırasında bileşen yüzeylerine çekilen toz, üretim süreçlerinizi tehlikeye atabilir. Ürünlerinizin son görünümünü ve hatta işlevselliğini etkileyebilir. Bu durumdan Statik yük genellikle suçludur ve geleneksel yöntemleri kullanarak temizleme girişimlerinizi tamamen etkisiz hale getirir.

Üretim performansınızı artırmak, arıza sürelerine son vermek, kaliteyi ve marka itibarınızı korumak istiyorsanız SMC'nin çözümü var. Statik elektrikten etkilenen yüzeylerin son derece etkili bir şekilde temizlenmesini sağlayacak bir süreç sağlayan dört ana sütun ortaya koyuyoruz: iyonizasyon, filtreleme, üfleme ve emme.

İyonlaşmanın vurgulanması

Prosesimizin ilk ayağı olan iyonizasyon, yüzey temizleme uygulamalarında çift işleve sahiptir. Statik yükün nötralize edilmesi bir yandan toz parçacıklarının daha kolay ayrılmasını sağlarken, diğer yandan tozun yeniden çekilmesini önler. Ayrıca iyonların basınçlı hava yardımıyla temizlenen yüzeye iletilmesi nötralizasyonu desteklemenin yanı sıra toz parçacıklarını uzaklaştırarak temizleme işlevini de yerine getirir.

Optimum iyonizasyon çözeltisinin seçilmesi çeşitli faktörlere bağlıdır. Örneğin manuel temizlikten bahsediyorsak iyonizer tabancası iyi bir seçenek olabilir. Ancak yarı veya tam otomasyon gerektiren bir uygulama için sabit sistem en iyi çözümdür. Elbette deşarj hızı, iyon dengesi ve potansiyel genlik gibi teknik parametreler belirli uygulamalar için kritik öneme sahiptir, ancak genel olarak temizlik gerektiren yüzeyin/ürünün boyutu, nozül tipi iyonlaştırıcılar gibi daha odaklanmış bir çözüme olan ihtiyacı tanımlayacaktır. Bar tipi iyonizerler gibi daha yaygın bir çözüm. Diğer etkileyici faktörler, mevcut kurulum alanı ve iyonizasyon çözümünün uzaktan kontrol edilmesi ihtiyacı olabilir.

SMC'nin İyonizer Tabancası – IZG10 Serisi. Entegre LED ışığı ve darbeli üfleme moduyla manuel temizlik için ideal çözüm.

SMC'nin İyonizer Tabancası – IZG10 Serisi. Entegre LED ışığı ve darbeli üfleme moduyla manuel temizlik için ideal çözüm.

SMC'nin Nozul Tipi İyonizerleri– IZN10E ve IZT43. Seri Sabit ve otomatik temizleme için kompakt çözümler Entegre ve uzaktan kumandalı tip.

SMC'nin Bar Tipi İyonizerleri– IZS ve IZT40/41/42 Serisi. Sabit ve otomatik temizlik için daha geniş kapsama çözümleri

SMC'nin Bar Tipi İyonizerleri– IZS ve IZT40/41/42 Serisi. Sabit ve otomatik temizlik için daha geniş kapsama çözümleri

Entegre ve uzaktan kumandalı tip.

Etkin olmayan temizliği filtreleyin

İkinci sütun, yani üfleme için kullanılan basınçlı havanın filtrelenmesi çok önemli ancak sıklıkla gözden kaçan veya unutulan bir adımdır. Bilgisayar terimlerinde buraya tam olarak uyan bir söz vardır: Çöp girer, çöp çıkar. Arıtılmamış havayı girerseniz, kaçınılmaz olarak temizlemeye çalıştığınız her yüzeye yabancı maddeleri üflersiniz, bu da hem zaman hem de para kaybına neden olur.

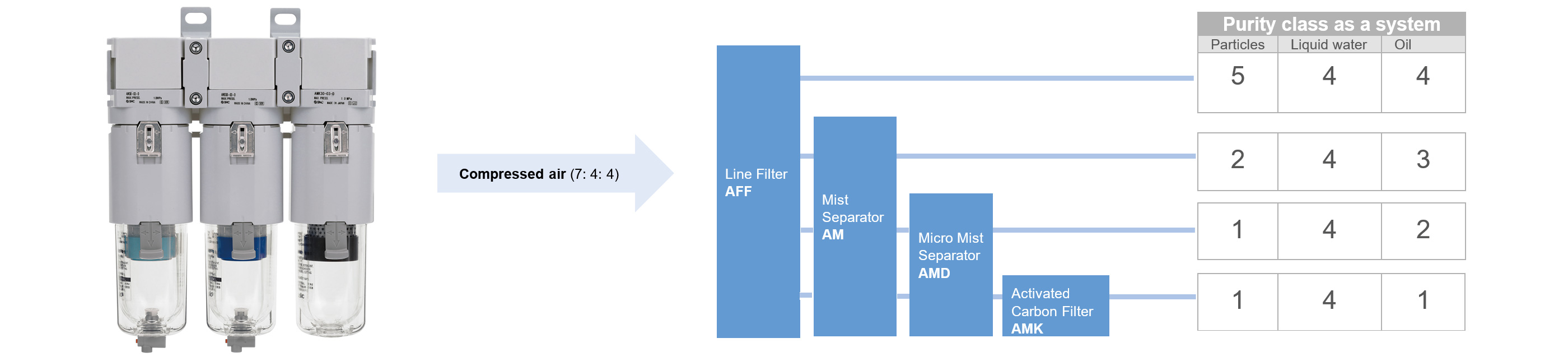

İyonizer solüsyonları için ISO 8573-1:2010'a göre minimum hava saflık sınıfı 2.6.3 olmasına rağmen, temizleme solüsyonları için 1.4.1 gibi daha yüksek sınıfların kullanılmasını tavsiye ediyoruz, böylece toz parçacıkları gibi kirletici maddelerin darbesi en aza indiriliyor. Kompresör yağı ve nem. Önemli bir noktaya değinmek gerekirse, tek ve düzenli bir filtrenin kullanılması, minimum düzeyde gerekli olan saflık sınıfına (2.6.3) ulaşmak için bile kesinlikle yetersizdir. Temel olarak, gerekli belirlenmiş nem seviyesine özel bir kurutucu olmadan ulaşılamaz. Ek olarak, gerekli toz parçacıklarının boyutu ve yağ konsantrasyonu, ana filtreye ek olarak en az bir sis ayırıcının dahil edilmesini gerektirir.

Hava hazırlama sistemi – SMC'nin farklı hava saflık sınıfları için filtre kombinasyonu.

Hava hazırlama sistemi – SMC'nin farklı hava saflık sınıfları için filtre kombinasyonu.

Verimsizliği ortadan kaldırın

İyonizasyonla birlikte basınçlı hava üfleme, ürün yüzeylerini temizlemenin harika bir yoludur. İyonizerler basınçlı hava üfleme kullansa da, temizleme verimliliğini artırmak için ilave hava üfleme memelerinin uygulanması faydalı olabilir. Daha yüksek darbe basıncı ve dolayısıyla daha iyi temizleme etkisi elde etmek için sadece bazı deliklerin değil nozüllerin kullanılması da çok önemlidir.

SMC'nin Masaüstü Duster Kutusu – ZVB Serisi. Statik nötralizasyon işlemiyle ilave hava üfleme ve toz toplama entegrasyonunun iyi bir örneği.

SMC'nin Masaüstü Duster Kutusu – ZVB Serisi. Statik nötralizasyon işlemiyle ilave hava üfleme ve toz toplama entegrasyonunun iyi bir örneği.

SMC'nin üfleme için Nozulları – KN ve KN-Q□A Serisi. Dişli bağlantı ve tek dokunuşla bağlantıya kolay yerleştirme için nozül örnekleri.

Başarılı yüzey temizliğini destekleyen diğer bir faktör, darbeli üfleme ile sürekli üfleme arasındaki seçimdir. Darbe üreterek daha fazla sayıda darbe elde edersiniz, bu da daha iyi parçacık ayrılması sağlar. Ayrıca darbeler arasında tüketilmediği için havadan (ve hava üretme maliyetinden) tasarruf edersiniz. Sürekli üflemede yalnızca tek bir etki vardır; bu da daha iyi sonuçlar elde etmek için daha yüksek basınçlarda ve daha yüksek hava tüketimi oranlarında çalışmak anlamına gelir.

Emiş gücü ile ilgili açıklama

Ve son olarak, sadece tozu üflemek değil, aynı zamanda kirin tekrar ürüne yerleşmesini önlemek için bir emme sistemi kullanarak üründen temizlenen parçacıkları toplayıp tahliye etmek de önemlidir. Eğer üflersek ama vakumlamazsak, herhangi bir kontrol olmaksızın sadece tozu temizliyoruz.

Emme için, sağlanan hava akış hızından üç kat daha yüksek bir emme akış hızı sağlayan vakum akış ünitelerinin kullanılmasını öneririz (örneğin, Duster Box ünitesi ZVB bu çözümü içerir). Ancak uygulamaya, tahliye edilmesi gereken havanın hacmine ve temizlenmesi gereken yüzeyin boyutuna bağlı olarak bazen yüksek akışlı pompalar gibi sistemlerin benimsenmesi daha yararlı olabilir.

SMC'nin Vakum Akış Ünitesi – ZHV Serisi

SMC'nin Vakum Akış Ünitesi – ZHV Serisi

Anti-statik temizleme prosesiniz için en iyi çözüme ilişkin kapsamlı bir yaklaşım ve teknik rehberlik için SMC, uygulama türünüz veya endüstriniz ne olursa olsun size yardımcı olmak için burada. Optimum teknolojiler ve teknikler hakkındaki bilgimiz, statik elektriğin etkilerini ortadan kaldıran ve temizlenen yüzeylerinizin kalitesini artıran bir çözüm sunma konusunda usta olduğumuz anlamına gelir. Sonuç olarak, daha yüksek üretkenlik ve daha düşük arıza süresinden yararlanarak OEE'nizde (Genel Ekipman Verimliliği) hoş bir artış elde edeceksiniz.