Har du någonsin ställts inför en situation där damm dras till ytor av plast, gummi, glas eller trä och därmed stör din produktion? Om du kämpar med en lösning, erbjuder SMC ett beprövat tillvägagångssätt med fyra grundpelare som motverkar problem med statisk elektricitet vid rengöring av produkter.

Av Magnus Karlström, Product Manager Nordic & Baltic countries, SMC Sverige

Av Magnus Karlström, Product Manager Nordic & Baltic countries, SMC Sverige

NOVEMBER 2023

Damm som dras till komponenters ytor under tillverkning är problematiskt eftersom det kan störa din produktionsprocess. Det kan påverka det slutliga utseendet på dina produkter och till och med deras funktionalitet. Statisk laddning är ofta boven, vilket gör dina försök att rengöra med konventionella metoder helt ineffektiva.

Om du vill öka produktionskapaciteten, förhindra stillestånd, säkerställa kvalitet och skydda ditt varumärke, har SMC lösningen. Vi presenterar fyra grundpelare för en process som säkerställer högeffektiv rengöring av ytor som påverkas av statisk elektricitet: jonisering, filtrering, blåsning och vakuumsug.

Betoning på jonisering

Den första grundpelaren i vår process, jonisering, har en dubbel funktion vid rengöring av ytor. Å ena sidan gör neutralisering av den statiska laddningen att dammpartiklar lossnar lättare, samtidigt som det förhindrar att damm dras tillbaka. Att leda jonerna till den rengjorda ytan med hjälp av tryckluft hjälper inte bara neutraliseringen, tryckluften förbättrar också rengöringsfunktionen genom att blåsa bort dammpartiklar.

Att välja den optimala joniserande lösningen kräver att vi beaktar olika faktorer. Om vi till exempel pratar om manuell rengöring skulle en joniseringspistol vara ett bra alternativ. För en applikation som kräver semi- eller helautomatisering är ett stationärt system den bästa lösningen. Naturligtvis är tekniska parametrar som urladdningshastighet, jonbalans och potentiell amplitud kritiska för vissa applikationer, men i allmänhet kommer storleken på ytan/produkten som kräver rengöring att definiera behovet; antingen en fokuserad lösning, som joniseringsmunstycke, eller en brett täckande lösning, som en joniseringsstav. Ytterligare påverkande faktorer kan vara tillgängligt installationsutrymme och behovet av fjärrstyrning av den joniserande lösningen.

SMC:s joniseringspistol – IZG10 serien. Den perfekta lösningen för manuell rengörning med integrerat LED-ljus.

SMC:s joniseringspistol – IZG10 serien. Den perfekta lösningen för manuell rengörning med integrerat LED-ljus.

SMC:s joniseringsmunstycke – IZN10E & IZT43. Lösningar för stationär och automatisk rengöring integrated med fjärrstyrning.

SMC:s joniseringsstavar – IZS & IZT40/41/42 serierna. Lösningar för stationär och automatisk rengöring för bredare täckning. Integrerad eller fjärrstyrd.

SMC:s joniseringsstavar – IZS & IZT40/41/42 serierna. Lösningar för stationär och automatisk rengöring för bredare täckning. Integrerad eller fjärrstyrd.

Filtrera bort ineffektivitet

Den andra grundpelaren, filtrering av tryckluften som används för att blåsa, är ett mycket viktigt men ofta förbisett eller bortglömt steg. I datortermer finns det ett uttryck som passar perfekt här: skräp in, skräp ut. Om du skickar in orenad luft, blåser du oundvikligen föroreningar mot varje yta som du försöker rengöra, vilket är slöseri med både tid och pengar.

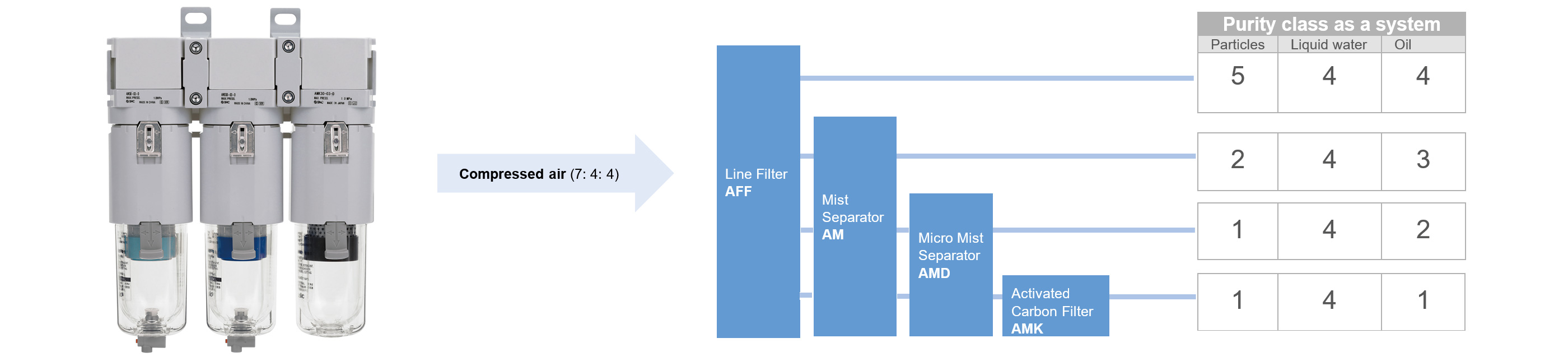

Även om den lägsta renhetsklassen för joniserande tryckluftlösningar enligt ISO 8573-1: 2010 är 2.6.3, rekommenderar vi användning av högre klasser för rengöringslösningarna, som 1.4.1, vilket minimerar föroreningar i form av partiklar, kompressorolja och vatten. För att poängtera, användningen av ett enda, vanligt filter är definitivt inte tillräckligt för att uppnå ens den lägsta renhetsklassen (2.6.3). I grund och botten kan den nödvändiga fuktnivån heller inte uppnås utan en särskild trycklufttork. Dessutom kräver specifikationen av dammpartiklars storlek och oljekoncentrationen att minst ett mikrofilter adderas, utöver standardfiltret.

Luftbehandling - SMC:s filterkombination för olika renhetsklasser.

Luftbehandling - SMC:s filterkombination för olika renhetsklasser.

Blås bort ineffektivitet

Tryckluftsblås i kombination med jonisering är ett utmärkt sätt att rengöra produkters ytor. Även om joniserare blåser med tryckluft, kan det vara bra att applicera ytterligare blåsmunstycken för effektivare rengöring. Och det är mycket viktigt att använda riktiga munstycken, inte bara godtyckliga öppningar, för att uppnå högre yttryck och därmed bättre rengöringseffekt.

SMC´s Desktop Duster Box – ZVB Serien. Bra exempel på extra luftblås och dammuppsamling, integrerad med joniseringsprocessen.

SMC´s Desktop Duster Box – ZVB Serien. Bra exempel på extra luftblås och dammuppsamling, integrerad med joniseringsprocessen.

SMC:s blåsmunstycken – KN och KN-Q□A serierna.

En annan framgångsfaktor vid ytrengöring är valet mellan pulsblåsning och kontinuerlig blåsning. Genom att generera pulser uppnår du ett stort antal luftstötar, vilket i sin tur ger bättre partikelavskiljning. Du sparar också tryckluft (och därmed kostnaden för att generera den) eftersom den inte förbrukas mellan pulserna. Med kontinuerlig blåsning finns det bara en puls, vilket innebär att man måste arbeta med högre tryck för att uppnå bättre resultat och därmed orsaka högre luftförbrukning.

Sug efter vakuum

Slutligen, är det viktigt att inte bara blåsa bort dammet, utan att samla upp och evakuera de partiklar som rengjorts från en produkt med hjälp av ett sugsystem, för att förhindra att partiklarna åter sätter sig på produkten. Om vi blåser men inte dammsuger, förflyttar vi smuts utan någon form av kontroll.

För vakuumsug rekommenderar vi att du använder en flödesförstärkare som ger ett tre gånger högre sugflöde än tillfört luftflöde (Duster Box-enheten, ZVB, till exempel, innehåller denna lösning). Beroende på applikationen, luftvolymen och storleken på ytan som behöver rengöras, är det ibland mer användbart att använda system med vakuumpumpar.

SMC:s flödesförstärkare – ZHV serien

SMC:s flödesförstärkare – ZHV serien

För att visa bästa arbetssätt och ge teknisk vägledning om din antistatiska rengöring, finns SMC här för att hjälpa dig, oavsett typ av applikation eller bransch. Vår kunskap om de olika teknologierna gör att vi kan leverera en lösning som tar bort effekterna av statisk elektricitet och förbättrar kvaliteten på dina rengjorda ytor. Som ett resultat kommer du att öka din produktivitet och minska stilleståndstiden, vilket ger ett välkommet uppsving för din OEE (Overall Equipment Effectiveness).