Med stigande energipriser över hela Europa, har effektivitet fått högsta prioritet för alla tillverknings- och processanläggningar som använder system för vakuumhantering. Lyckligtvis kan SMC, baserat på årtionden av erfarenhet och kunnande, presentera fyra enkla sätt att minska energiförbrukningen i vakuumsystemet. Att använda mindre energi per lyft/överföring kommer att ge ett direkt bidrag till din lönsamhet, samtidigt som det stödjer industrins strävan mot noll koldioxidutsläpp.

Av Martina Höller, Electrical technology product manager CEE, SMC Österrike

Av Martina Höller, Electrical technology product manager CEE, SMC Österrike

JUNI 2022

Den senaste energibesparande tekniken kan göra en verklig skillnad för vakuumhanterings - applikationer, oavsett om branschen är förpackning, metallbearbetning, bilindustri, medicin eller någon annan. Följer du bara dessa fyra steg så kommer du att se en märkbar förbättring av ditt systems effektivitet.

Det är möjligt att generera vakuum centralt med hjälp av en vakuumpump eller decentraliserat (direkt på maskinen) med vakuumejektorer. SMC:s omfattande utbud av vakuumejektorer – från superkompakta in-line-ejektorer till högeffektiva flerstegsejektorer med högpresterande ljuddämpare – är lämpliga för vakuumflöden upp till 600 Nl/min och uppfyller därmed behoven för nästan alla industriella applikationer.

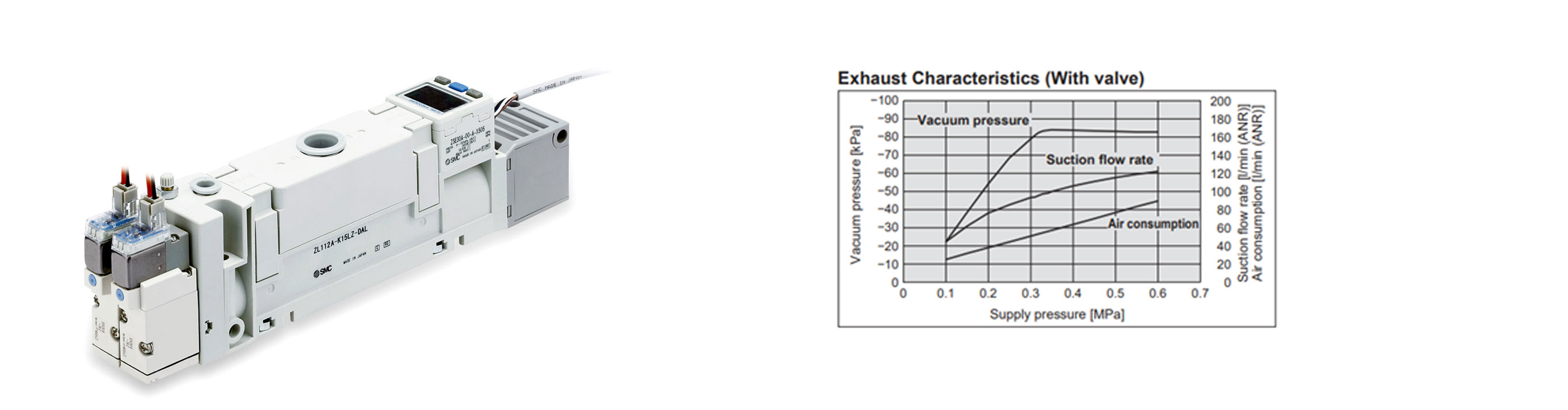

Varje typ av ejektor har sina specifika parametrar, som är beroende av varandra. Dessa

inkluderar: standard matningstryck (trycket som du behöver för att uppnå högsta möjliga vakuumnivå); maximalt sugflöde (luftvolym som sugs in av ejektorn); maximal vakuumnivå (maximal vakuumnivå som genereras av ejektorn); och luftförbrukning (mängden luft som förbrukas av ejektorn vid drift med standard matningstryck).

4 bar (0,4 MPa): det optimala trycket för SMC:s ejektorer

Behöver du verkligen den maximala vakuumnivån för att hantera ditt arbetsstycke? Du måste ställa dig den här frågan eftersom vakuumnivån kommer att relatera direkt till din luftförbrukning och dina kostnader. Till exempel, om du använder 0,5 MPa (5 bar) huvudledningstryck för att driva vår ejektor ZL112A (med ventiler), kommer din luftförbrukning att uppgå till cirka 78 l/min (4680 l/timme) för att uppnå ett maximalt vakuum på -84 kPa. Men genom att välja att driva ejektorn vid reducerade 0,35 MPa (standardmatningstrycket för denna typ av ejektor), kan du minska luftförbrukningen till 57 l/min (3420 l/timme) och ändå uppnå samma maximala vakuum ( - 84 kPa). En betydande energibesparing på 27 procent.

SMC:s flerstegs ejektor – ZL En effektiv enhet

med låg vikt

Notera att även om många fabriker fortfarande använder 7 bar som standardtryck, sker optimal vakuumdrift vid ett genomsnitt på 4 bar. Att minska från 7 till 4 bar gynnar därmed både ditt resultat och miljön, och det kommer inte att ha någon inverkan på effektiviteten i din verksamhet..

För att återgå till exemplet, om du säkert kan hantera arbetsstycket med en maximal vakuumnivå på -65 kPa, kan du minska matningstrycket ytterligare, ned till 0,25 MPa (2,5 bar). Detta skulle minska din luftförbrukning till 45 l/min (2700 l/timme), vilket ger en imponerande energibesparing på 43 procent..

Använd större sugkoppsdiameter – inte högre matningstryck

Vissa ingenjörer gör misstaget att öka matningstrycket för att uppnå en högre hållkraft, men detta leder till ökad energiförbrukning och högre kostnad. Faktum är att det är direkt proportionellt, så genom att dubbla vakuumnivån kommer du att fördubbla din hållkraft men även dina energikostnader.

Ett alternativ är att öka diametern på dina vakuumkoppar i vissa applikationer. När du fördubblar sugkoppens diameter fyrdubblas din hållkraft, medan dina energikostnader förblir desamma eftersom det inte finns någon ökning av matningstrycket. Prisskillnaden mellan en vakuumkopp med en diameter på 20 mm och 40 mm är vanligtvis mindre än 50 kr.

Vakuumejektorer med energisparfunktion

Vissa vakuumejektorer har en vakuumvakt med en energibesparande funktion som kan minska energiförbrukningen med upp till 93%. Hur fungerar det? Jo, först definierar du tryckområdet inom vilket du säkert kan hålla arbetsstycket, till exempel från -65 till -55 kPa. Integreringen av vakuumvakt med energisparfunktion stänger sedan av lufttillförseln när den önskade vakuumnivån uppnås. Vakuum genereras igen först när trycket faller under det lägre området, i detta fall -55 kPa.

SMC:s Vakuumenhet – ZK2-A En tyst och

SMC:s Vakuumenhet – ZK2-A En tyst och

energisparande ”allt i ett”-lösning.

Ta en vakuumhanterings-applikation med en konventionell ejektor som arbetar med 450 cykler per timme, 10 timmar om dagen, under 250 dagar om året. Ett sådant system kommer att förbruka cirka 9350 m 3 tryckluft varje år. Att använda en vakuumejektor med en energibesparande funktion kommer att minska luftförbrukningen till endast 638 m 3 per år, vilket ger ovannämnda 93% i besparing. De potentiella besparingarna är högre i applikationer med långa cykler.

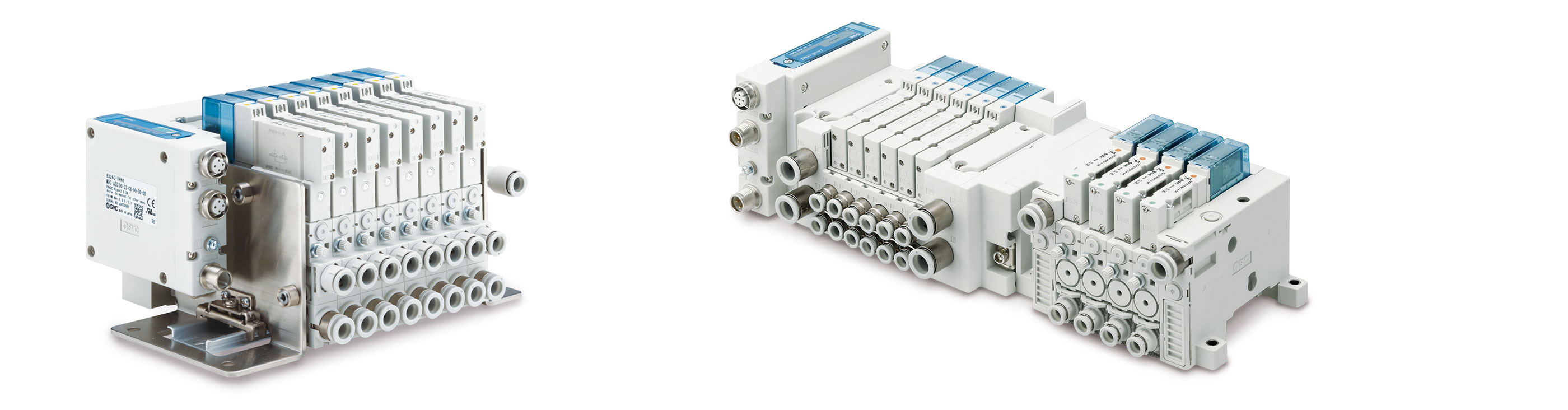

Smart styrningFör att maximera användningen av ett energieffektivt system för vakuumhantering,

rekommenderar SMC att du använder "smarta" ejektorsystem. En ejektorramp, styrd med

fältbuss, kräver inga separata in-/utgångsenheter för att fungera och eliminerar komplicerad elektrisk inkoppling av ventiler och sensorer.

Fältenheter kan anslutas direkt till PLC:n. Via PLC:n är det möjligt att ställa in och övervaka värden på vakuumnivån, verifiering för håll eller släpp, samt funktioner för energispar och ventilskydd. Detta koncept leder till bättre kontroll över din applikation, mer värdefulla data, enklare installation, inbyggd produktdiagnostik och enkel övervakning.

SMC:s vakuumramp för fältbuss – ZKJ Fjärrstyr ditt vakuumsystem effektivt

Till höger: SMC:s kombinerade ventil- och ejektorramp – JSY Styr dina

ventiler och ejektorer tillsammans

Teknisk support

Om du någonsin har hanterat ett vakuumbaserat system, är du medveten om att vakuum kan

vara oförutsägbart eftersom interaktionen och beteendet mellan arbetsstycket och koppen varierar beroende på applikationen. Det enda riktiga sättet att vara riktigt säker på resultaten, är att dra nytta av en leverantör som SMC, som kan utföra tester hos kunder eller på egna laboratorier i Europa. Vakuum handlar ofta om trial & error när det gäller tryck, flöde, koppstorlek, antal koppar med mera, särskilt om det handlar om speciella material och ytor på arbetsstycket, så varför inte låta experterna göra jobbet?

Med snabbt ökande energikostnader runt om i världen, är det få som har råd att ignorera de energibesparingsmöjligheter som ett korrekt specificerat och konfigurerat vakuumhanteringssystem kan ge. Det är helt enkelt dags att maximera effektiviteten.