Konserwacja predykcyjna stała się w ostatnich dekadach modnym hasłem w branży, ponieważ fabryki starają się obniżyć TCO (ang. Total Cost of Ownership) swoich urządzeń poprzez zapobieganie awariom i przestojom w sposób "dokładnie na czas". Wiele osób błędnie zakłada, że wdrożenie strategii konserwacji predykcyjnej wiąże się z całkowitym przeglądem operacji, ale w rzeczywistości podjęcie kilku małych kroków może mieć duży wpływ na czas sprawności maszyn i OEE (ang. Overall Equipment Effectiveness). Aby zapewnić sukces, warto nawiązać współpracę z zaufanym partnerem technologicznym. Dla firmy SMC, światowego lidera w dziedzinie rozwiązań sterowania pneumatycznego, "P" w konserwacji predykcyjnej powinno oznaczać "postęp", a nie "problem".

Oliver Prang, Ekspert ds. Rozwoju Biznesu Cyfrowego, SMC Niemcy

Oliver Prang, Ekspert ds. Rozwoju Biznesu Cyfrowego, SMC Niemcy

GRUDZIEŃ 2021

Według raportu IndustryWeek, nieplanowany przestój kosztuje producentów przemysłowych około 50 miliardów dolarów rocznie. Awarie sprzętu są przyczyną 42% tych nieplanowanych przestojów. Nikt nie może zatem kwestionować potrzeby skutecznego systemu konserwacji.

Różne strategie

Istnieje wiele różnych rodzajów konserwacji, z których najbardziej powszechne są prawdopodobnie konserwacja naprawcza, zapobiegawcza i predykcyjna. Ale jak można nadać sens tym pozornie odmiennym terminom? Niektórzy sugerują, że wykorzystanie ludzkiego zdrowia stanowi odpowiednią analogię do zdrowia maszyn. Posłużmy się przykładem choroby na cukrzycę, chorobę, na którą według Światowej Organizacji Zdrowia cierpi obecnie 422 miliony ludzi na całym świecie.

W tym sensie reaktywne leczenie podtrzymujące jest stosowane po potwierdzeniu przez lekarza, że pacjent cierpi na cukrzycę. Pacjent koncentruje się wówczas na przyjmowaniu zastrzyków lub tabletek w celu kontrolowania poziomu glukozy we krwi, a także na stosowaniu kontrolowanej diety, w której ogranicza się spożycie cukru i węglowodanów lub wręcz ich unika. Zupełnym przeciwieństwem stosowania profilaktyki jest leczenie choroby bez żadnych objawów. Pacjent kontynuuje wtedy zdrowy styl życia, wspierany przez plan kontrolowanego odżywiania i ćwiczeń, co pozwala uniknąć ryzyka rozwoju cukrzycy. Leczenie prewencyjne ma miejsce wtedy, gdy u pacjenta występuje stan przedcukrzycowy, ale nadal mieści się on w bezpiecznych granicach lub akceptowalnych kryteriach. Regularne monitorowanie stężenia glukozy we krwi i wskaźnika masy ciała (BMI), na przykład, ujawni, czy sytuacja jest stabilna, czy pogarsza się z upływem czasu i pomoże określić, czy/kiedy potrzebne są dalsze interwencje.

Inżynierowie produkcji chcą zwiększyć niezawodność maszyn poprzez zminimalizowanie możliwości wystąpienia kosztownych i uciążliwych przestojów. W wielu przypadkach wiąże się to z łączeniem różnych strategii konserwacji w różnych scenariuszach produkcyjnych, a nie z wyborem tej, która jest trendy w mediach społecznościowych. Należy tu wziąć pod uwagę wiele czynników, w tym koszt wdrożenia i zarządzania w porównaniu z liczbą przestojów.

Dane są królem

Kluczowym słowem nie jest nawet predykcja czy prewencja, ale dane. Wdrożenie programu konserwacji predykcyjnej wymaga trzech podstawowych rzeczy: danych, czasu i analizy. Dane są sprzymierzeńcem, który pozwala wyprzedzić czas - nowoczesna wersja kryształowej kuli - i zwiększyć niezawodność maszyny. Konieczna jest rozległa wiedza na temat przyczyn, dla których dany składnik aktywów zaczyna szwankować. Właśnie z tego powodu współpraca z renomowanym specjalistą ds. automatyzacji może przynieść znaczące korzyści.

Z praktycznego punktu widzenia, zasada numer jeden to utrzymywać rzeczy w prostocie. Firma SMC wspiera klientów, stosując podejście "jedna część w danym czasie", przechodząc od analizy wycieku z siłownika, na przykład, poprzez częściową analizę maszyny, aż po analizę całej maszyny. W ten sposób cała wiedza, definicje procesów i odpowiedzialność personelu przenosi się z początkowo małego projektu na większy w możliwie najbardziej płynny sposób.

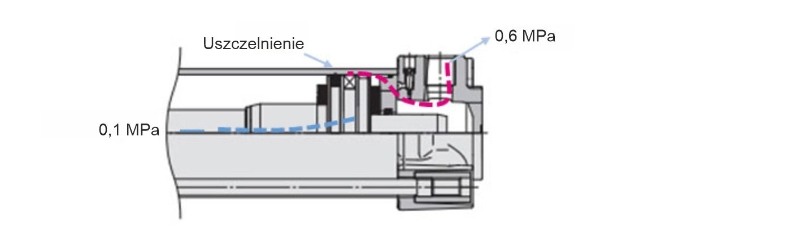

Dobrym przykładem jest tu siłownik pneumatyczny: podstawa wielu maszyn przemysłowych. Do najczęstszych przyczyn awarii siłowników pneumatycznych należy nieszczelne uszczelnienie tłoka. Uszkodzenia te mogą być trudne do wykrycia i prowadzić do utraty ciśnienia. Spadek ciśnienia roboczego o zaledwie 0,1 MPa może negatywnie wpłynąć na teoretyczną siłę wyjściową siłownika (tłok o średnicy 32 mm) o 17%. Kolejnym skutkiem ubocznym wadliwej uszczelki jest wzrost zużycia powietrza w celu skompensowania nieszczelności.

Teoretyczna siła na wyjściu [N]

Tabelka z katalogu CP96 firmy SMC

W tym przypadku, przyjęcie strategii konserwacji predykcyjnej wymaga jedynie zamontowania czujnika ciśnienia na każdym kanale cylindra i monitorowania ciśnienia w czasie. Wszelkie wady uszczelki szybko staną się widoczne dzięki nietypowym krzywym wydajności w porównaniu z krzywymi "wyuczonymi" dla normalnej pracy. Dzięki uczeniu maszynowemu i analizie w czasie rzeczywistym, możliwe jest wdrożenie konserwacji predykcyjnej w odpowiednim czasie, zanim wystąpią poważne spadki wydajności lub przestoje.

Oprócz czujników ciśnienia, do innych kluczowych czujników można zaliczyć czujniki indukcyjne służące do obliczania prędkości pracy siłownika i pomagające wykryć np. poziom zanieczyszczeń na tłoczysku. Kolejnym zaleceniem jest zainstalowanie sieci czujników przepływu w celu ciągłego śledzenia zużycia sprężonego powietrza (oraz wszelkich wycieków lub awarii) w obwodzie pneumatycznym.

Prawdziwa inteligencja

Oczywiście, nie każda inteligencja jest sztuczna. Oczywiście, maszyny mogą się uczyć, przewidywać i zapobiegać, ale nadal wymagają udziału człowieka w celu zdefiniowania odpowiednich zmiennych do monitorowania i ustalenia dopuszczalnych/niedopuszczalnych limitów. Ponadto, człowiek musi wybrać, które elementy maszyny wyposażyć w czujniki, ponieważ nie wszystkie będą miały kluczowe znaczenie dla czasu sprawności i produktywności. W grę wchodzą również budżety, czas i dostępność personelu.

Mając to na uwadze, rozsądną strategią jest współpraca ze sprawdzonym specjalistą w dziedzinie technologii. Na przykład, połączenie wiedzy SMC na temat komponentów automatyki z indywidualną wiedzą klienta na temat maszyn tworzy potężną i pomysłową kombinację.

Innym potencjalnym czynnikiem jest tutaj konserwacja oparta na niezawodności. Projektowanie od początku oznacza identyfikację redukcji niepotrzebnych kosztów utrzymania ruchu w oparciu o FMEA (ang. Failure Mode Effects Analysis). Zasadniczo, podejście to skupia się na różnych awariach, które mogą wystąpić i ich potencjalnych konsekwencjach. SMC ułatwia to zadanie, udostępniając na swojej stronie internetowej narzędzia do konfigurowania. Dla linii pneumatycznych, zespołów zaworów i siłowników, pomagając zoptymalizować wybór produktu - i jego wydajność - dla danego zastosowania.

Ostatecznie, wiele osób zakłada, że konserwacja predykcyjna jest najlepszym i ostatecznym rozwiązaniem w zakresie redukcji przestojów i poprawy OEE. Na razie tak nie jest, choć sytuacja może ulec zmianie w nadchodzących latach ze względu na rosnącą liczbę inteligentnych inicjatyw w fabrykach na całym świecie. Do tego czasu kluczem jest łączenie wiedzy. Jako gracz zespołowy, SMC jest gotowe na to wyzwanie.