Tempo zmian w nowoczesnej produkcji jest tak duże, że niedotrzymanie kroku cyfryzacji przemysłu i związanym z nią korzyściom w zakresie wydajności i produktywności może okazać się niezwykle kosztowne. Ale od czego zacząć? Większość specjalistów w tej dziedzinie wskazuje na gromadzenie danych jako pierwszy krok, ponieważ późniejsza analiza danych może wspierać przyjęcie strategii konserwacji predykcyjnej, lepsze podejmowanie decyzji i ciągłe doskonalenie procesów. Jednak spełnienie tych ambicji jest możliwe tylko poprzez zastosowanie odpowiedniego czujnika do danego zastosowania.

Danilo Giordana, Menadżer Projektu Efektywności Energetycznej, SMC Włochy

Danilo Giordana, Menadżer Projektu Efektywności Energetycznej, SMC Włochy

GRUDZIEŃ 2021

Systemy pneumatyczne są szeroko rozpowszechnione w szerokiej gamie maszyn, systemów i urządzeń przemysłowych i stanowią wspólny punkt wyjścia dla wielu projektów cyfryzacji, oferując krótki zwrot z inwestycji. W tym przypadku dominują trzy typy czujników elektronicznych: przepływu, ciśnienia i położenia.

Oprócz kontroli zużycia sprężonego powietrza czujniki przepływu mogą również kontrolować wydajność przepływu w takich zastosowaniach, jak czyszczenie, chłodzenie, weryfikacja zasysania, test szczelności, określanie stanu chłodzenia/problemów z wodą chłodzącą (zintegrowany czujnik temperatury).

Modułowy cyfrowy przekaźnik przepływu z czujnikiem ciśnienia/temperatury - seria PF3A8#H - z 3-kolorowym wyświetlaczem firmy SMC.

Modułowy cyfrowy przekaźnik przepływu z czujnikiem ciśnienia/temperatury - seria PF3A8#H - z 3-kolorowym wyświetlaczem firmy SMC.

Możliwość podłączenia do zespołów przygotowania powietrza typu FRL oraz zintegrowany czujnik temperatury i ciśnienia, wszystko w jednym rozwiązaniu. Kompatybilny z IO-Link.

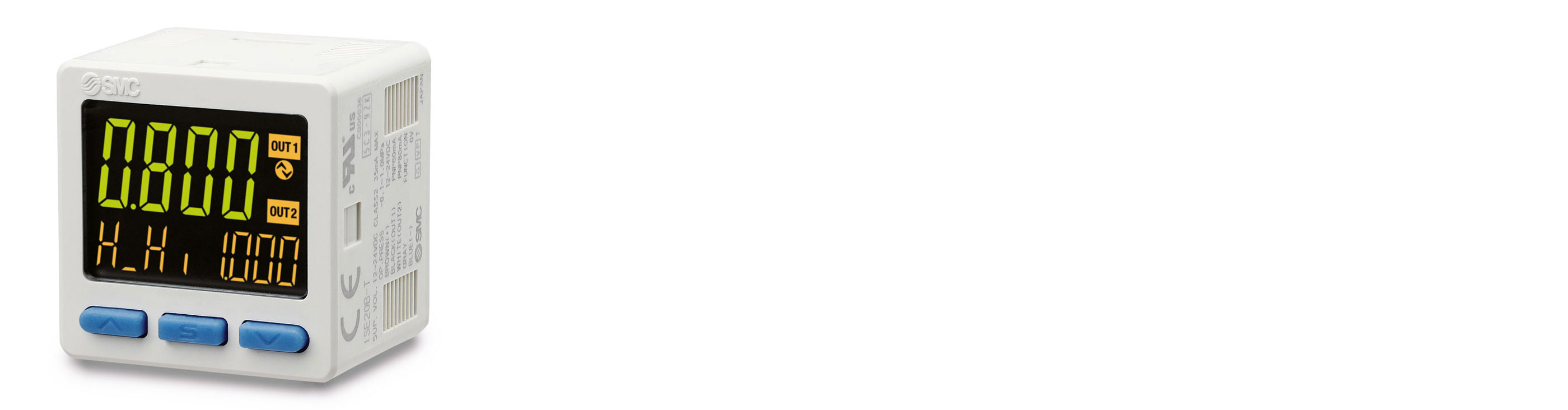

Precyzyjny cyfrowy przekaźnik ciśnienia firmy SMC, seria ZSE/ISE20. Przekaźnik ten mierzy ciśnienie sprężonego powietrza, gazów niekorozyjnych lub cieczy ogólnych. Posiada ekran, na którym wyświetlana jest nie tylko wartość mierzona (wartość bieżąca), ale również inne istotne wartości (wartość nastawy, wartość histerezy, wartość dolna lub wartość szczytowa). Kompatybilny z IO-Link.

Precyzyjny cyfrowy przekaźnik ciśnienia firmy SMC, seria ZSE/ISE20. Przekaźnik ten mierzy ciśnienie sprężonego powietrza, gazów niekorozyjnych lub cieczy ogólnych. Posiada ekran, na którym wyświetlana jest nie tylko wartość mierzona (wartość bieżąca), ale również inne istotne wartości (wartość nastawy, wartość histerezy, wartość dolna lub wartość szczytowa). Kompatybilny z IO-Link.

Czujniki położenia są również ważne dla projektu konserwacji predykcyjnej, ponieważ wykrywają awarie głównych urządzeń krytycznych: siłowników. Na przykład czujniki położenia mogą dostarczyć informacji o spadku prędkości siłownika. Zestawiając dane o prędkości z danymi o przepływie, można szybko ocenić, czy dany siłownik wymaga wymiany.

Dzięki analizie danych dostarczanych przez czujniki użytkownicy maszyn są w stanie zdefiniować "punkt zerowy" maszyny, czyli standardowy punkt odniesienia dla wydajności. W ten sposób można łatwo uzyskać dwa ważne wyniki: zrozumienie, czy coś odbiega od typowej krzywej (a tym samym przewidywanie nadchodzących usterek w ramach zaplanowanej strategii konserwacji); oraz identyfikację potencjalnych usprawnień procesu.

Dzięki odpowiednim czujnikom zakłady produkcyjne i przetwórcze mogą korzystać zarówno z danych historycznych, jak i danych w czasie rzeczywistym, przy czym te ostatnie są niezbędne do zapobiegania "nieprzewidywalnym", zanim wymkną się spod kontroli. W końcu drobna usterka często prowadzi do większej i bardziej kosztownej awarii.

SMC oferuje szeroką gamę czujników spełniających wszystkie wymagania klientów, od prostych rozwiązań sygnalizacyjnych typu włącz/wyłącz do takich, które obsługują IO-Link. Wszystkie czujniki firmy są łatwe w instalacji i obsłudze, co pozwala klientom na ustawienie własnych parametrów zgodnie z kluczowymi parametrami maszyny lub aplikacji. W razie jakichkolwiek wątpliwości, zespół ekspertów SMC jest zawsze gotowy do udzielenia porady i wsparcia.