Kuszące jest pójście na skróty w zakresie konserwacji. W końcu konserwacja to koszt pośredni, który ma bezpośredni wpływ na rentowność firmy. W rzeczywistości jednak wykonywanie niewystarczających czynności konserwacyjnych, po to, aby uniknąć tych kosztów, jest sprzeczne z intuicją, a takie działanie ma odwrotny skutek i finalnie generuje wyższe koszty.

Julien Caron, Kierownik wsparcia technicznego i lider efektywności energetycznej, SMC Francja

Julien Caron, Kierownik wsparcia technicznego i lider efektywności energetycznej, SMC Francja

KWIECIEŃ 2023

Efektywność energetyczna jest tego najlepszym przykładem. Powiedzmy, że zauważyłeś wyciek w instalacji sprężonego powietrza. To tylko nie zwykłe powietrze, lecz drogie, sprężone powietrze. Koszt 1 mm nieszczelności przy ciśnieniu 6 bar wynosi ponad 3600 PLN rocznie, przy dzisiejszych cenach energii. To tylko jeden wyciek, a w Twojej instalacji jest ich prawdopodobnie znacznie więcej.

Efektywność energetyczna spada również z powodu braku okresowej wymiany filtrów. Zatkane filtry mogą powodować coraz większy spadek ciśnienia, a to z kolei zwiększa ciśnienie wejściowe w celu utrzymania tego samego poziomu wydajności. Doświadczenia specjalistów SMC pokazują, że prowadzi to do wzrostu zużycia energii nawet o około 7%.

Ograniczenie uszkodzeń

Mówiąc prościej, nieprawidłowa lub niedostateczna konserwacja, lub całkowite jej unikanie może spowodować uszkodzenie systemu. Skutkiem tego jest przestój maszyny, który ma bezpośredni wpływ na produktywność i OEE (z ang. Overall Equipment Effectiveness), podczas gdy nieplanowane koszty konserwacji nieuchronnie rosną.

Każda sekunda bezczynności maszyny oznacza spadek przychodów. Wymierne koszty obejmują utraconą produkcję, utracone moce produkcyjne, spadek bezpośrednich kosztów pracy na jednostkę oraz wyższe koszty zapasów. Istnieje również wiele kosztów niematerialnych, takich jak stres związany z reagowaniem na przestoje, wpływ przestoju na inne podstawowe działania biznesowe oraz potencjalne szkody dla reputacji marki, jeśli klienci będą czekać na produkty.

Nieprawidłowa lub niedostateczna konserwacja bez wątpienia ma wpływ na ogólne koszty MRO (z ang. Maintenance, Repair and Operations) i może potencjalnie nawet zagrozić bezpiecznemu środowisku pracy. Jaką cenę można zapłacić za wypadek w miejscu pracy lub coś gorszego? Brak konserwacji może również wpływać na jakość produktu.

Zachowaj kontrolę

Jednym z najbardziej opłacalnych rozwiązań jest monitorowanie. Jeśli jesteś w stanie monitorować krytyczne wartości systemu, takie jak ciśnienie, przepływ, temperatura i położenie, możesz zaplanować program konserwacji, który pozwoli uniknąć wyżej wymienionych sytuacji. Pomogliśmy wielu klientom wdrożyć tego typu strategię, prowadząc do korzyści takich jak: zwiększone bezpieczeństwo, zrównoważony rozwój i efektywność energetyczna; lepsza wydajność, dostępność i niezawodność sprzętu; oraz zminimalizowany czas i koszty konserwacji.

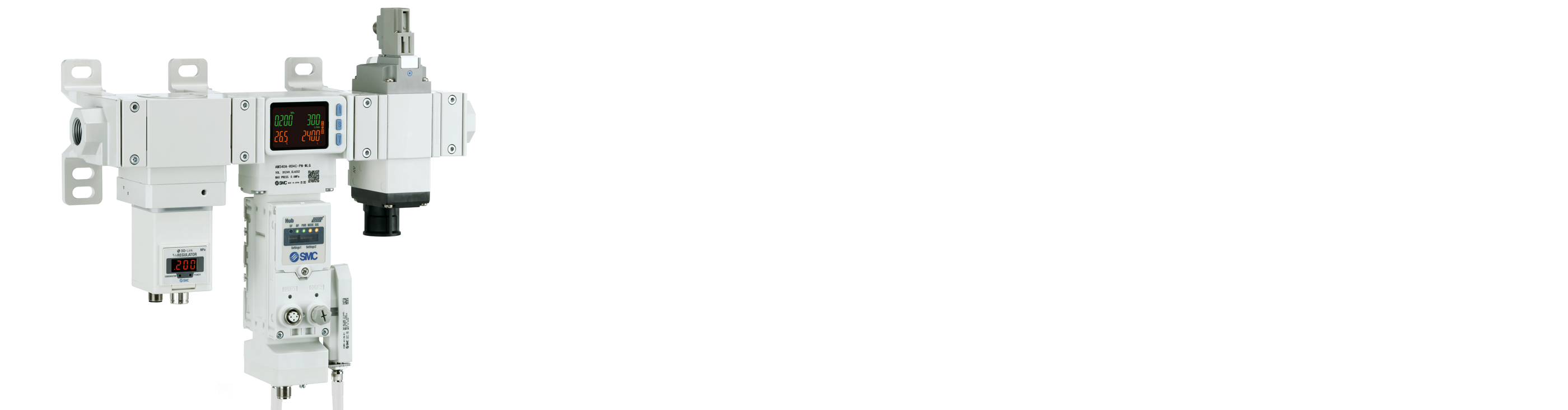

System zarządzania sprężonym powietrzem – Monitoruj temperaturę, ciśnienie i przepływ w systemie oraz programuj czasy wyłączenia i okresy czuwania, aby oszczędzać.

System zarządzania sprężonym powietrzem – Monitoruj temperaturę, ciśnienie i przepływ w systemie oraz programuj czasy wyłączenia i okresy czuwania, aby oszczędzać.

Kolejną dobrą strategią uzupełniającą jest właściwy dobór komponentów. Decydując się od samego początku na komponenty o wysokiej trwałości, można znacznie obniżyć całkowity koszt posiadania TCO (z ang. Total Cost of Ownership), głównie dlatego, że wydłużony okres eksploatacji zmniejsza lub pozwala uniknąć konieczności konserwacji.

Ostatecznie żaden proces produkcyjny nie może osiągnąć optymalnej wydajności bez wdrożenia przemyślanego programu konserwacji. Dysponujemy wiedzą, która pomoże Ci podjąć właściwe kroki.