Według Verified Market Search, w latach 2020-2027 rynek przetwórstwa spożywczego będzie się rozwijał w tempie 6,04% (CAGR - Skumulowany Roczny Wskaźnik Wzrostu). Branża będzie musiała zwiększyć swoją wydajność, jednocześnie borykając się z brakiem pracowników i presją kosztową.

Diego Mirabelli – Menedżer ds. przemysłu spożywczego, Europa

Diego Mirabelli – Menedżer ds. przemysłu spożywczego, Europa

CZERWIEC 2021

Jako że większość firm zajmujących się automatyzacją skupia się na konstruktorach maszyn, SMC wyróżnia się obecnością u producentów żywności w ich zakładach, aby zidentyfikować najbardziej aktualne wyzwania przemysłu spożywczego i pomóc je rozwiązać. W celu poprawy swojej wydajności, klienci powinni w swoich fabrykach ograniczać przestoje, zwiększać automatyzację, poprawić efektywność energetyczną oraz wdrażać bezpieczeństwo maszyn i higienę.

Jaki wpływ miała epidemia COVID-19 na fabryki i ich sposób pracy? Co zaskakujące, COVID-19 przyspieszył wdrażanie automatyzacji, ponieważ pracownicy (o których tak trudno na rynku pracy) są w obecnej sytuacji co raz bardziej nieobecni, a potrzeba społecznego dystansu sprawia, że automatyzacja staje się jeszcze bardziej kluczowa.

Unikanie przestojów

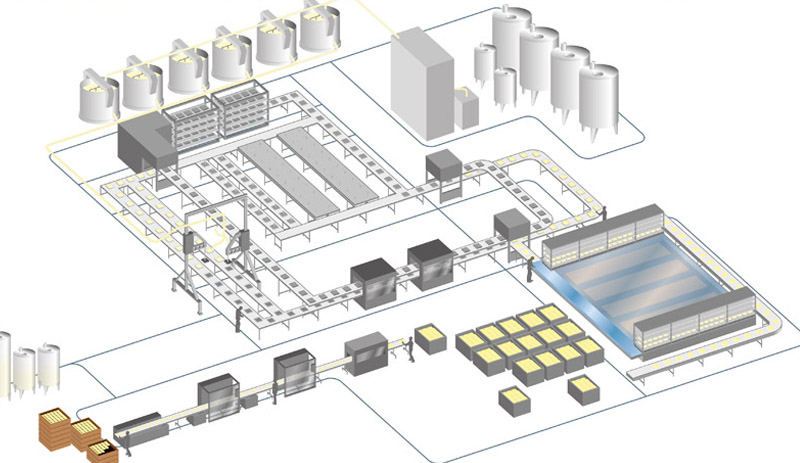

Przestój w produkcji żywności jest najgorszym koszmarem każdego zakładu spożywczego, ponieważ większość fabryk działa w trybie 24/7 w sposób ciągły z obszarami produkcyjnymi zależnymi od siebie od integracji półproduktów i surowców poprzez przetwarzanie aż po pakowanie i konfekcjonowanie. W sposób ciągły z obszarami produkcyjnymi zależnymi od siebie od integracji półproduktów i surowców poprzez przetwarzanie aż po pakowanie i konfekcjonowanie.

Wskaźnik OEE (Całkowita Efektywność Maszyn i Urządzeń) można znacznie poprawić poprzez zastosowanie cyfrowych rozwiązań utrzymania predykcyjnego, szkolenia operatorów i maksymalizację niezawodności maszyn, urządzeń i ich podzespołów.

Opis: Zakłady przemysłu spożywczego pracują przeważnie w trybie ciągłym, 24 godziny na dobę, 7 dni w tygodniu. Dlatego każdy przestój pojedynczego elementu jest bardzo kosztowny

Najbardziej krytycznym elementem w każdej fabryce jest siłownik. Procedura wymiany siłownika jest bardzo szybka (zazwyczaj trwa ok. 10 minut), jeśli jest on łatwo dostępny. W innych przypadkach może to trwać nawet 4 godziny. Oczywiście koszt wymiany siłownika jest zwykle znacznie niższy niż koszt przestoju w produkcji.

Większość producentów żywności przeprowadza konserwację zgodnie ze swoim harmonogramem, co oznacza, że niektóre podzespoły są wymieniane nawet wtedy, gdy nadal nadają się do pracy. Aby zapewnić monitorowanie stanu wyposażenia w czasie rzeczywistym, użytkownicy muszą mieć wyraźną przejrzystość statusu urządzeń przez cały czas. Zwykle można to osiągnąć za pomocą dwóch typów czujników opracowanych przez firmę SMC. Po pierwsze, czujnik położenia tłoka, który może określić prędkość tłoka, umożliwiając łatwe wykrywanie zanieczyszczeń na prowadnicach, a po drugie, czujnik ciśnienia, który zidentyfikuje wszelkie wycieki wewnątrz siłowników. Czujniki te komunikują się za pomocą protokołu IO-Link. Dane są dostępne w czasie rzeczywistym, co pozwala na bieżące sprawdzenie stanu urządzeń.

Ponadto firma SMC nawiązała współpracę z firmami Dell i Software AG w zakresie globalnego narzędzia do monitorowania fabryk. Kluczowym czynnikiem wyróżniającym to rozwiązanie Przemysł 4.0 jest to, że wyświetla ono dane w bardzo przyjazny dla użytkownika sposób i uruchamia alerty, gdy urządzenia są zagrożone awarią. Rozwiązanie to opiera się na know-how firmy SMC i wykorzystuje funkcje sztucznej inteligencji, jedną, z których jest uczenie maszynowe. Dane operacyjne są szybko dostępne do analizy: zachowanie siłownika jest analizowane równolegle z innymi danymi operacyjnymi, aby dokładnie przewidzieć awarię po okresie zbierania danych wynoszącym zaledwie kilka miesięcy.

Posiadanie w fabryce przeszkolonych operatorów, którzy są w stanie samodzielnie wykonywać proste zadania konserwacyjne, ma wiele zalet. SMC dzieli się swoją wiedzą w ramach praktycznych kursów szkoleniowych zawierających teorię, ćwiczenia i zajęcia praktyczne. Szkolenie jest skierowane do operatorów linii produkcyjnych (nawet tych, którzy nie mają doświadczenia z komponentami pneumatycznymi), którzy mogą zidentyfikować potencjalne problemy przed wystąpieniem awarii maszyny i zająć się prostą konserwacją. Dlatego posiadanie przeszkolonych operatorów pomaga zwiększyć niezawodność maszyny.

Wreszcie, rozwiązanie problemu przestojów wymaga dobrej niezawodności komponentów. Produkty SMC zwiększają niezawodność dzięki zastosowaniu innowacji technicznych, takich jak niższe niż u konkurencji "minimalne ciśnienie robocze" lub technologia uszczelnień metalowych zamiast gumowych w siłownikach i zaworach. Jednakże niezawodność produktu często nie może być mierzona w tak absolutnych kategoriach, ponieważ zależy ona od specyficznych zastosowań klienta w zakresie częstotliwości, temperatury, wilgotności itp. Dlatego za maksymalizację niezawodności odpowiedzialni są nasi inżynierowie, którzy będą w stanie określić właściwy produkt dla danego zastosowania, zarówno w odniesieniu do konstruktorów maszyn, jak i użytkowników końcowych.

Wzrost produktywności dzięki zwiększonej automatyzacji

Ten szybko rozwijający się przemysł był tradycyjnie opóźniony w rozwoju automatyzacji, którą zazwyczaj obserwujemy na etapie przetwarzania pierwotnego i wtórnego.

Robotyka i wywodząca się z niej technologia robotów współpracujących może w nadchodzących latach mieć ogromny wpływ na pomoc naszym klientom z branży spożywczej w osiągnięciu oczekiwanych poziomów wydajności.

Opis: Roboty mogą zautomatyzować wiele zadań

Co zatem sprawia, że SMC jest odpowiednim specjalistą w tej dziedzinie? Cóż, posiadanie zespołu zajmującego się rozwojem rozwiązań zrobotyzowanych i godnych uwagi partnerstw jest naszym głównym atutem. Posiadamy doświadczenie we wszystkich różnych technologiach chwytaków (pneumatycznych, elektrycznych i magnetycznych), a także opracowaliśmy szeroką gamę chwytaków typu „Plug and Play” dla różnych dostawców Cobotów, takich jak Universal Robots. Nasza technologia bezprzewodowa jest kluczowym graczem w zastosowaniach robotycznych, umożliwiając komunikację chwytaka przez Wi-Fi oraz szybką instalację dzięki braku przewodów.

Inne zadania w zakładach produkcji żywności mogą być wykonywane przez dodatkowe urządzenia automatyczne, takie jak podawanie stosów, orientacja produktu, podawanie, pobieranie i układanie. Oznacza to, że ścisła współpraca pomiędzy dostawcami automatyki a konstruktorami maszyn jest niezbędna w celu zautomatyzowania tego, co zwykle jest wykonywane ręcznie. Jednakże, wszechstronność maszyny jest również kluczową kwestią do rozważenia. Weźmy na przykład dozowanie, wyobraźmy sobie scenariusz, w którym mamy różne potrzeby w zakresie dozowania na tej samej linii produkcyjnej, potrzebna jest elastyczność, aby stworzyć inny kształt na jednym ciastku czekoladowym niż na innym. Nie jest niczym niezwykłym, że ten sam produkt może mieć różne cechy w różnych krajach. Zautomatyzowane maszyny mogą być często wspomagane przez Coboty i systemy wizyjne w celu optymalizacji procesu i zwiększenia elastyczności.

Kolejnym krokiem jest wprowadzenie inteligentnych technologii w automatyce. Wzrost liczby zindywidualizowanych produktów wymaga elastycznej, efektywnej i inteligentnej produkcji w celu szybkiej reakcji na zmiany rynkowe. Maszyny muszą łączyć elastyczną i szybką zmianę formatu z wysokimi prędkościami cyklu i niskimi kosztami cyklu życia. Digitalizacja i rewolucja Przemysłu 4.0 ułatwią przejście z jednej produkcji na drugą i poprawią globalny przepływ operacji w fabryce, a inteligentna automatyzacja przyniesie większą elastyczność w regulacji maszyn.

SMC już teraz oferuje urządzenia podłączone do protokołu IO-Link czy inne rozwiązania komunikacji szeregowej, aby uzyskać wszystkie istotne dane z hali produkcyjnej. Czujniki IO-Link, master IO-Link i urządzenia IO-Link do kontroli napędów to tylko niektóre z inteligentnych produktów firmy SMC, które mogą w tym pomóc. Zespół ekspertów SMC koncentruje się ciągle na rozwijaniu koncepcji Przemysłu 4.0.

Obniżenie kosztów poprzez optymalizację efektywności energetycznej

Przemysł spożywczy jest wymagający energetycznie; reprezentuje on 19% zużycia energii w całym przemyśle wytwórczym. Poprawa efektywności energetycznej nie tylko obniży koszty, ale także zmniejszy ślad węglowy, co jest kluczowym celem dla zakładów spożywczych, dla których pneumatyka stanowi 20% globalnego zużycia energii. W związku z tym, poprawa efektywności energetycznej oznacza identyfikację gdzie i jak energia jest zużywana. Aby to osiągnąć, SMC przeprowadza audyty linii produkcyjnych w hali produkcyjnej i sporządza szczegółowy raport zawierający pomiary, dane i zdjęcia oraz określa wszystkie działania naprawcze mające na celu pomoc w optymalizacji, w tym ile pieniędzy można zaoszczędzić i ile inwestycji jest wymaganych do osiągnięcia każdego celu wartości dodanej. Koszty usprawnień mogą być różne, ale zwrot z inwestycji jest często krótki. Przykładem sugerowanego usprawnienia może być prosta optymalizacja produktu, taka jak wskaźniki LED pokazujące, że urządzenia są obciążone i zużywają zbyt dużo energii z powodu wystąpienia problemu. Najczęstszym problemem są zazwyczaj nieszczelności, które prowadzą do nadmiernego zużycia energii sprężonego powietrza, dla których SMC dostarcza szeroki wachlarz rozwiązań: narzędzia do monitorowania stanu, które dostarczają informacji takich jak natężenie przepływu i ciśnienie, system automatycznego wykrywania nieszczelności (ALDS), który zapewnia monitorowanie nieszczelności w czasie zbliżonym do rzeczywistego oraz zawór VEX Stand-by, który zmniejsza zużycie powietrza podczas krótkich postojów lub wyłącza je podczas długich przerw.

Należy zauważyć, że zgromadziliśmy ogromną ilość danych, ekspertyz i know-how w tym temacie, ponieważ tego typu audyty były przeprowadzane u wielu naszych klientów na całym świecie, a także stworzyliśmy wewnętrzny system zarządzania wiedzą (Raporty z Działań Doskonalących). Dzięki tej ekspertyzie i systemowi zarządzania wiedzą możemy zwrócić się do konstruktora maszyn z optymalizacją wartości dodanej. Może to być prosta sugestia, taka jak dobór rozmiaru komponentu pneumatycznego, lub współtworzenie linii produkcyjnej proponujące energooszczędne zadania automatyzacji lub doradztwo w zakresie wyboru najlepszej technologii pomiędzy napędami elektrycznymi a pneumatyką.

Efektywność energetyczna będzie również pochodziła od naszych produktów. Firma SMC podjęła duże zobowiązanie do opracowania lekkich i kompaktowych produktów, które wpływają na oszczędność zużywanego sprężonego powietrza, szczególnie w przypadku części ruchomych, takich jak chwytaki czy siłowniki. Układy oszczędzające energię mogą również zmniejszyć emisję CO2.

Bezpieczeństwo maszyn i higiena również wymagają wiedzy inżynierskiej od specjalistów SMC

Szanujący się specjalista w dziedzinie automatyki powinien zawsze przyjmować realistyczne podejście, pomagając użytkownikom końcowym we wdrażaniu funkcji bezpieczeństwa u konstruktorów maszyn. Odpowiednio zaprojektowane produkty i z walidowane zawory sterujące (zgodnie z normą ISO 13849) mają kluczowe znaczenie dla zapewnienia ogólnego bezpieczeństwa, szczególnie w zakresie sterowania maszynami. Podczas budowania systemów sterowania bezpieczeństwem zawsze wymagane jest stosowanie z walidowanych komponentów wykonawczych (VOC) i danych o produkcie (SMC posiada bezpłatną bibliotekę "SISTEMA").

Dla wyższych poziomów bezpieczeństwa SMC dostarcza zawory redundantne, które dają możliwość odprowadzenia powietrza w przypadku zatrzymania awaryjnego maszyny lub uszkodzenia jednego z zaworów bezpieczeństwa.

Chociaż higiena zawsze była głównym tematem w przemyśle spożywczym, COVID-19 spowodował, że przesłanie to stało się jasne. Zarówno konstruktorzy maszyn, jak i zakłady spożywcze potrzebują rozwiązań, które są łatwe w czyszczeniu i ograniczają możliwości skażenia. Chociaż projekty i materiały na zamówienie często są droższe niż rozwiązania standardowe, cena braku zapewnienia higieny może być znacznie wyższa. Aby pomóc konstruktorom maszyn na poziomie praktycznym, należy wybrać dostawcę, który może zaoferować produkty posiadające atest higieniczny - takie jak urządzenia do przygotowania powietrza, siłowniki, zawory elektromagnetyczne i złącza. Kluczowe czynniki, na które należy zwrócić uwagę, to elementy wykonane ze stali nierdzewnej, aby uniknąć korozji; smary (odporne na wodę i czynniki chemiczne) zgodne z normami FDA; elementy oznaczone laserowo, a nie etykietowane oraz jakość powietrza oczyszczonego zgodnie z normami ISO. Innym czynnikiem, który należy wziąć pod uwagę, jest fakt, że przestrzeganie i zrozumienie odpowiednich norm higieny może być sporym wyzwaniem, ponieważ istnieje wiele różnych typów zakładów produkcji żywności. Ponadto, zakłady przemysłu spożywczego muszą obecnie spełniać różne wymagania higieniczne i przepisy obowiązujące w różnych krajach w odniesieniu do COVID-19. Aby być na bieżąco z normami obowiązującymi na całym świecie, firma SMC wykorzystuje swoje członkostwo w organizacjach takich jak EHEDG (European Hygienic Engineering and Design Group), aby wspierać klientów w zrozumieniu odpowiednich norm i sposobów ich wdrażania w przyszłości.

Inną kwestią jest konieczność dostosowania standardowych produktów do wymagań. SMC oferuje taką usługę i jest w stanie pomóc klientowi w zrozumieniu, które normy musi spełnić i jak je wdrożyć.

Podsumowując, produkty i wiedza z zakresu automatyki nie wystarczą, aby sprostać wielu wyzwaniom przemysłu spożywczego. Znajomość i bliska współpraca z naszymi klientami końcowymi to jedyny sposób, aby zapewnić najlepszą dostępność linii produkcyjnej i osiągnąć redukcję kosztów i energii oraz zgodność z surowymi przepisami obowiązującymi w przemyśle spożywczym. Takie jest zobowiązanie SMC.