Austria

Austria

Belgium - Dutch

Belgium - Dutch

Belgium - French

Belgium - French

Bulgaria

Bulgaria

Croatia

Croatia

Czech Republic

Czech Republic

Denmark

Denmark

Estonia

Estonia

Finland

Finland

France

France

Germany

Germany

Greece

Greece

Hungary

Hungary

Ireland

Ireland

Italy

Italy

Latvia

Latvia

Lithuania

Lithuania

Netherlands

Netherlands

Norway

Norway

Poland

Poland

Portugal

Portugal

Romania

Romania

Serbia

Serbia

Slovakia

Slovakia

Slovenia

Slovenia

Spain

Spain

Sweden

Sweden

Switzerland - French

Switzerland - French

Switzerland - German

Switzerland - German

Switzerland - Italian

Switzerland - Italian

Turkey

Turkey

Ukraine

Ukraine

United Kingdom

United Kingdom

Il est tentant de faire des économies sur les opérations de maintenance. Après tout, la maintenance est un coût indirect qui a un impact direct sur la rentabilité de votre entreprise. En réalité, il est toutefois contre-indiqué d'effectuer une maintenance insuffisante dans le seul but de réduire les coûts, car une telle action entraîne bien plus de frais qu'elle n'en récupère.

AVRIL 2023

L'efficacité énergétique en est un excellent exemple. Supposons que vous remarquiez une fuite dans votre circuit d'air comprimé. Et alors, ce n'est que de l'air, n'est-ce pas ? Ce n'est peut-être que de l'air, mais c'est de l'air comprimé qui coûte cher. Le coût d'une fuite de 1 mm à une pression de 6 bar s'élève à plus de 800 euros par an au prix actuel de l'énergie. Il ne s'agit que d'une seule fuite : un circuit d'air comprimé typique en comporte souvent plusieurs.

L'efficacité énergétique souffre également du fait que les filtres ne sont pas remplacés régulièrement. L'encrassement des filtres peut entraîner une augmentation de la perte de charge. Vous devrez alors augmenter la pression d'entrée pour maintenir les mêmes niveaux de performance. Chez SMC, l'expérience montre que cela entraîne une augmentation de la consommation d'énergie d'environ 7 %.

Limitation des dommages

En d'autres termes, une maintenance incorrecte ou médiocre, ou le fait de l'éviter complètement, peut endommager votre système. Il en résulte des temps d'arrêt des machines, qui ont un impact direct sur la productivité et l'OEE (Overall Equipment Effectiveness), tandis que vos coûts de maintenance non planifiés augmentent inévitablement.

Chaque seconde d'inactivité d'une machine se traduit par une diminution de votre chiffre d'affaires. Les coûts tangibles comprennent la perte de production, la perte de capacité, la diminution des coûts de main-d'œuvre directe par unité et l'augmentation des coûts des stocks. Il existe également de nombreux coûts intangibles, tels que le stress lié à la nécessité de réagir à une situation d'arrêt, l'impact de cette situation sur vos autres activités principales et l'atteinte potentielle à la réputation de votre marque si vos clients doivent attendre des produits.

Une maintenance incorrecte ou médiocre a incontestablement un impact sur les coûts globaux de MRO et pourrait même compromettre la sécurité de votre environnement de travail. Quel est le prix à payer pour un accident de travail, voire pire ? Un manque de maintenance peut également avoir un impact sur la qualité des produits.

Garder le contrôle

La surveillance est l'une des solutions les plus rentables. Si vous êtes en mesure de surveiller les valeurs critiques du système telles que la pression, le débit, la température et la position, vous pouvez planifier un programme de maintenance prédictive qui permet d'éviter les situations susmentionnées. Nous avons aidé de nombreux clients à mettre en œuvre ce type de stratégie, ce qui leur a apporté des avantages tels que l'amélioration de la sécurité, de la durabilité et de l'efficacité énergétique, l'amélioration des performances, de la disponibilité et de la fiabilité des équipements, ainsi que la réduction des délais et des coûts de maintenance.

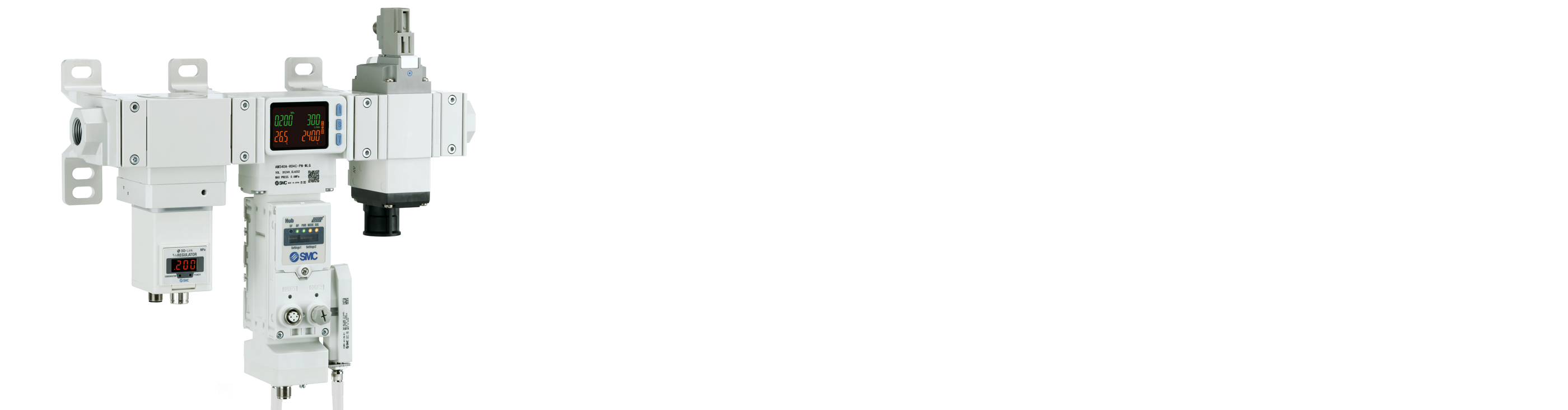

Air Management System de SMC - Surveillez la température, la pression et le débit de votre système et programmez des heures d'arrêt et des périodes de veille pour économiser de l'énergie.

Air Management System de SMC - Surveillez la température, la pression et le débit de votre système et programmez des heures d'arrêt et des périodes de veille pour économiser de l'énergie.Une autre bonne stratégie complémentaire consiste à sélectionner correctement les composants. En optant dès le départ pour des composants à haute durabilité, vous pouvez réduire considérablement votre coût total de possession (TCO), en grande partie parce que la durée de vie prolongée réduit ou évite le besoin de maintenance.

En fin de compte, aucun processus de production ne peut atteindre une productivité optimale sans la mise en œuvre d'un programme de maintenance réfléchi. Nous disposons du savoir-faire nécessaire pour vous aider à prendre les bonnes mesures.

|

|

Minimisez la maintenance en prolongeant la durée de vie de vos composants d'automatisation |

|

|

Ne pas négliger la maintenance des actionneurs |

|

|

IO-Link pour passer facilement aux capteurs intelligents |

|

|

Donner du sens aux capteurs |