Le rythme d'évolution de l'industrie manufacturière moderne est tel qu'il peut s'avérer extrêmement coûteux de ne pas suivre le rythme du passage à la numérisation du secteur et des avantages qui en découlent en termes d'efficacité et de productivité. Mais par où commencer ? La plupart des professionnels de ce secteur considèrent la collecte de données comme la première étape, car l'analyse ultérieure des données peut favoriser l'adoption de stratégies de maintenance prédictive, une meilleure prise de décision et des améliorations continues des processus. Cependant, il n'est possible de réaliser cette ambition qu'en adoptant le capteur optimal pour l'application.

Par Danilo Giordana, Chef de projet Efficacité Energétique, SMC Italie

Par Danilo Giordana, Chef de projet Efficacité Energétique, SMC Italie

DECEMBRE 2021

Les systèmes pneumatiques sont très répandus dans un large éventail de machines, de systèmes et d'équipements industriels, et représentent un point de départ commun pour de nombreux projets de numérisation, offrant un court retour sur investissement. Ici, trois types de capteurs électroniques sont prédominants : débit, pression et position.

Outre la surveillance de la consommation d'air comprimé, les débitmètres peuvent également vérifier les performances de soufflage dans des applications telles que le nettoyage, le refroidissement, la vérification de la préhension par le vide, le test de fuite, la détermination de l'état de refroidissement/les problèmes de refroidissement de liquide caloporteur (capteur de température intégré).

Débitmètre numérique modulaire, 4 zones d’affichage avec capteur de pression/température de SMC - Série PF3A8#H -

Débitmètre numérique modulaire, 4 zones d’affichage avec capteur de pression/température de SMC - Série PF3A8#H -

Connectable aux unités de combinaison d'air FRL et avec capteur de température et de pression intégré, solution tout-en-un. Compatible IO-Link.

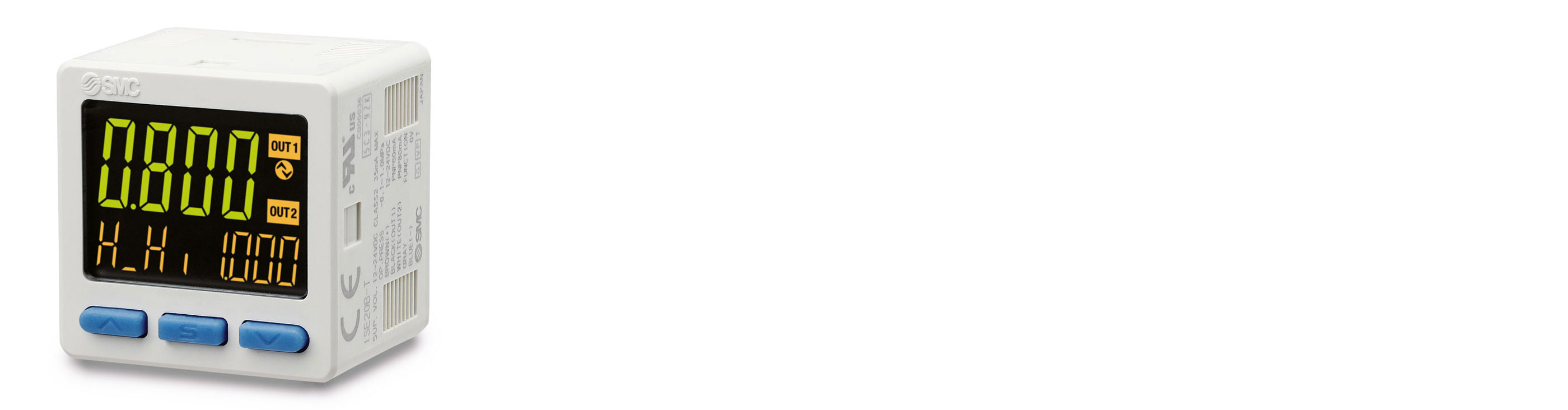

Pressostat numérique de haute précision de SMC, séries ZSE/ISE20. Ce capteur mesure la pression de l'air comprimé, les gaz non corrosifs ou les fluides généraux. Il dispose d'un écran qui affiche d'un seul coup d'œil non seulement la valeur mesurée (valeur actuelle) mais aussi d'autres valeurs pertinentes (valeur de consigne, valeur d'hystérésis, valeur minimum ou de crête).

Pressostat numérique de haute précision de SMC, séries ZSE/ISE20. Ce capteur mesure la pression de l'air comprimé, les gaz non corrosifs ou les fluides généraux. Il dispose d'un écran qui affiche d'un seul coup d'œil non seulement la valeur mesurée (valeur actuelle) mais aussi d'autres valeurs pertinentes (valeur de consigne, valeur d'hystérésis, valeur minimum ou de crête).

Les capteurs de position sont également importants pour les projets de maintenance prédictive, car ils permettent de détecter les défaillances du principal dispositif critique : les actionneurs. Par exemple, les détecteurs de position peuvent fournir des informations sur une réduction de la vitesse de l'actionneur. En associant ces données de vitesse aux données de débit, il est possible d'évaluer rapidement si un actionneur donné doit être remplacé.

Grâce à l'analyse des données fournies par les capteurs, les utilisateurs de machines sont en mesure de définir le "point zéro" de la machine, c'est-à-dire le repère de performance standard. À partir de là, il devient simple d'obtenir deux résultats importants : comprendre si quelque chose s'écarte de la courbe typique (et donc prévoir les pannes à venir dans le cadre d'une stratégie de maintenance ciblée) ; et identifier les améliorations potentielles du processus.

Avec les bons capteurs, les usines de fabrication et de traitement peuvent tirer parti des données historiques et de temps réel, ces dernières étant essentielles pour prévenir "l'imprévisible" avant qu'il ne devienne incontrôlable. Après tout, un défaut mineur conduit souvent à un défaut plus important et plus coûteux.

SMC propose une large gamme de capteurs, couvrant tous les besoins des clients, des simples solutions de signal on/off à celles qui prennent en charge IO-Link. Tous les capteurs de notre société sont simples à installer et à utiliser, ce qui permet aux clients de définir leurs propres paramètres en fonction des mesures clés de la machine ou de l'application. En cas de doute, l'équipe d'experts de SMC est toujours prête à fournir des conseils et une assistance.