Aunque casi todas las fábricas disponen de sistemas de preparación del aire para proteger sus equipos neumáticos, el tema sigue siendo poco conocido y esconde algunos aspectos interesantes y de optimización. Una de las preguntas clave es: ¿qué grado de preparación debe tener mi aire comprimido? No hay una respuesta sencilla a esta pregunta, porque la calidad del aire comprimido depende de un sinfín de variables, como la calidad del aire que entra (del compresor), los requisitos de calidad del aire en las aplicaciones de final de línea, los requisitos del proceso o de la industria o incluso la posición de las unidades de filtración. Ante todas estas incertidumbres, SMC, experto en tratamiento de aire, podrá ayudarle.

Por Mark Brinsley, Grupo de Ingeniería de Ventas; Equipos de Aire y Fluidos, SMC UK

Por Mark Brinsley, Grupo de Ingeniería de Ventas; Equipos de Aire y Fluidos, SMC UK

OCTUBRE 2021

Una tríada previa a tener en cuenta

La calidad del aire comprimido es sólo una de las 3 cuestiones a tener en cuenta:

- Polvo y otras partículas en suspensión – El aire comprimido que sale de la sala de compresores, que ya ha pasado por un filtro, sigue conteniendo partículas. Si la calidad del aire es demasiado baja, puede arruinar incluso los mejores actuadores en sólo unos meses, por no hablar de lo que podría hacer a los equipos finales sensibles, como los sensores de caudal. El aire comprimido, si no se trata, contendrá niveles variables de partículas que afectarán a sus procesos de producción: la consecuencia será la generación de depósitos de partículas que provocarán fricción mecánica, por ejemplo, entre la pared del cilindro y la junta del pistón.

- Gotas de agua o gran potencial de condensación – Esto acaba generando corrosión de las piezas y partículas de óxido que pueden causar daños mecánicos o bloquear pequeñas secciones transversales de flujo. La humedad también puede provocar que las juntas se hinchen, lo que genera fricción adicional en los actuadores. Otros problemas que pueden producirse son:

- pintura en spray por cambio de color, adherencia y calidad de acabado

- impresoras industriales de chorro de tinta en la adherencia y calidad de acabado

- viscosidad y consistencia del material de las botellas de plástico moldeadas por soplado

- adhesividad del pegado de cajas de cartón

- mezcla e integridad de compuestos farmacéuticos

- contaminación en el procesado de alimentos por crecimiento de microorganismos

- purga de aire o refrigeración por aire cuando la humedad pueda causar problemas

- El arrastre de neblina de aceite o el olor de un compresor: las consecuencias son la aglomeración de partículas que provoca el bloqueo de las secciones transversales. Además, el aceite puede provocar el hinchamiento de algunos elastómeros, como los de las juntas.

En resumen, una preparación inadecuada del aire provoca mayores costes de mantenimiento, fallos de funcionamiento, reduce la vida útil y genera mayores costes energéticos debido a las fugas. El tipo de problemas que todos queremos evitar.

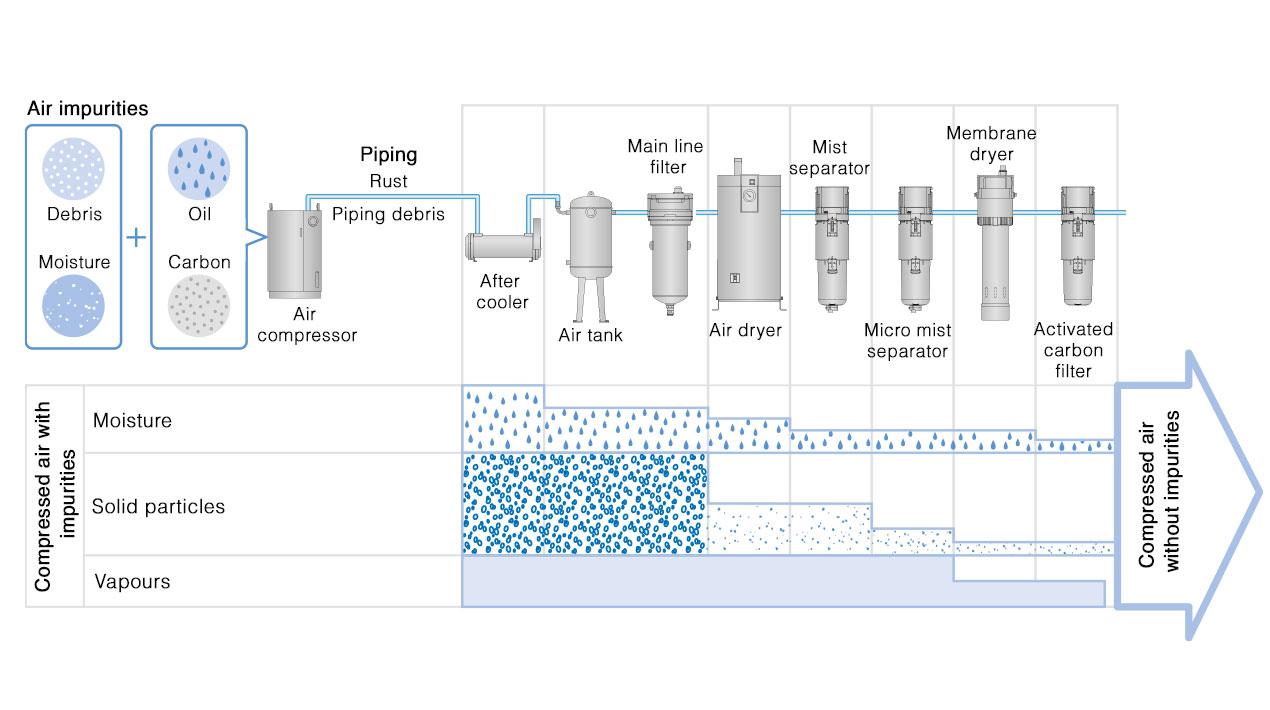

Sistema de filtración optimizado - Los actores que intervienen para eliminar las impurezas de su aire comprimido

Dependiendo de las impurezas que necesite eliminar, necesitará instalar distintos elementos. Cuando hablamos de preparación del aire, tendemos a pensar que sólo se refiere a los filtros, pero disponer de un sistema de filtración optimizado va más allá.

La preparación del aire no se limita a los filtros. Debe considerarse como un sistema completo:

- Los filtros para eliminar el polvo y las partículas se incluyen en la unidad Air Combination, compuesta por un filtro de aire, un separador de gotas, un microseparador de gotas y un filtro de eliminación de olores. SMC ofrece una gama completa con un diseño uniforme: equipos de preparación de aire para alcanzar los más altos niveles de calidad del aire mediante filtración multietapa, desde la eliminación básica de partículas (serie AF), separadores de gotas (AFM / AFD), filtros de carbón activo (AMK) hasta la eliminación de bacterias (SFDA). La regulación de la presión de suministro se realiza mediante reguladores o filtros / reguladores. Proporcionan una presión de ajuste controlada con reguladores de precisión capaces de mantener una presión de ajuste con un impacto reducido de los caudales y la influencia de la presión de suministro. Sin regulación local, la presión del aire de suministro del compresor podría considerarse un derroche en términos de eficiencia energética, así como potencialmente peligrosa al permitir fuerzas más elevadas de los actuadores. También puede haber muchas situaciones en las que la presión más alta sea excesiva para el equipo neumático local. Para mejorar la eliminación de la humedad, se puede añadir un filtro de membrana a la unidad FRL. Podría considerarse en circunstancias en las que las tuberías de la fábrica estén expuestas a temperaturas ambiente inferiores al punto de rocío alcanzable mediante secado refrigerado.

- Además, otros componentes que ayudan a controlar el funcionamiento:

- Reguladores proporcionales electrónicos (que permiten establecer presiones controladas mediante señales, útiles para la reducción de la presión de reserva).

- Interruptores de caudal de aire con detección de temperatura integrada (para establecer los índices de consumo «normales» y activar el sensor si esas condiciones cambian, por ejemplo, en caso de que se produzca una fuga.

- Válvulas de descarga de aire supervisadas (para circuitos de seguridad)

- Detección de presión integrada (para comprobar si las presiones son demasiado altas o bajas) o Control de acumulación lenta de presión (para evitar problemas de puesta en marcha repentina del actuador)

Una vez que su suministro de aire comprimido esté adecuadamente acondicionado -y debe estar supervisado-, su equipo estará protegido. La monitorización del estado también puede facilitar la planificación del mantenimiento rutinario para garantizar un funcionamiento eficaz. Los presostatos y sensores de caudal ayudarán a identificar cuándo debe realizarse el mantenimiento de un filtro, como el vaciado de los colectores de polvo.

- Secadores de aire refrigerados para eliminar la humedad. Deben estar protegidos por un filtro de línea principal. Un secador frigorífico enfriará aún más el aire comprimido eliminando el calor en su entrada y bajando su punto de rocío hasta 3ºC, expulsando después la condensación a través de un purgador automático. A continuación, el secador recalentará el aire comprimido seco hasta la temperatura ambiente reciclando el calor eliminado previamente mediante un proceso de intercambio de calor. Este recalentamiento del aire comprimido a temperatura ambiente eliminará el «sudor» en las tuberías frías cuando se trabaja en condiciones de humedad en la fábrica.

Además, los separadores de agua son una opción importante. Utilizan técnicas de separación mecánica para eliminar el agua condensada a granel del aire de la fábrica, ya sea dirigiendo el aire de entrada a una espiral y utilizando la fuerza centrífuga para separar el agua del aire comprimido, o haciendo pasar el aire de entrada a través de un filtro de resina especial con grandes mallas para atrapar las partículas de agua que luego caerán a un recipiente de recogida, permitiendo el paso del aire comprimido. La nueva serie AFF de SMC de separadores de agua que combinan la eliminación de agua Y la filtración de partículas EN UN ÚNICO FILTRO, es capaz de eliminar gotas de agua hasta un 99% de eliminación de agua, utilizando un filtro de resina especial para atrapar las gotas de agua.

HSin embargo, un separador de agua está diseñado para eliminar el agua, pero no reduce el punto de rocío, lo que suele hacer un secador de aire refrigerado. Si no es suficiente, puede utilizar un filtro de membrana para reducir el punto de rocío en el punto de uso.

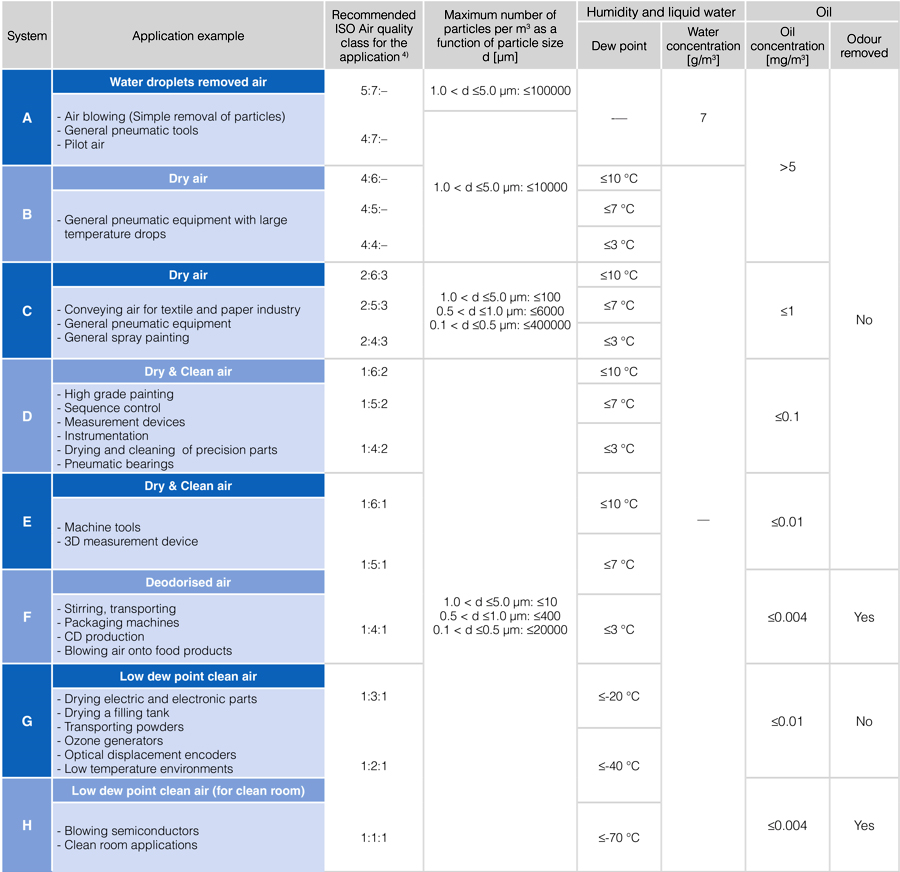

No sobreespecificar

La evaluación del nivel aceptable de polvo, humedad y otros posibles contaminantes se definirá en función de la aplicación y de los numerosos problemas que puedan surgir. Para los equipos sensibles, la norma ISO 8375-1 ayudará a definir la clasificación numérica adecuada para las partículas y el contenido de aceite. En términos sencillos, cuanto menor sea el número de cada categoría, más limpio será el aire comprimido.

Los equipos de preparación de aire han mejorado en las últimas décadas, minimizando la pérdida de caudal en el circuito gracias a la optimización de la construcción de las válvulas internas. Sin embargo, es necesario tener en cuenta la cantidad de aire comprimido (caudal) para garantizar que puede satisfacer los requisitos de caudal de su equipo. Esto significa que los componentes del circuito de aire comprimido deben tener el tamaño adecuado en función de sus requisitos de caudal. Si es demasiado pequeño, será ineficaz y se producirá una mayor caída de presión; si es demasiado grande, será una pérdida de dinero.

Evidentemente, la presión del aire comprimido debe tenerse en cuenta a la hora de seleccionar su modelo, asegurándose de que todos los componentes funcionan para la presión requerida en el sistema. Una presión de funcionamiento optimizada aumenta la eficacia; la eficacia aumenta haciendo funcionar el equipo a presiones más bajas, reduciendo así la cantidad de aire comprimido que se pierde en fugas. Si reduce la presión de funcionamiento de su equipo, también puede reducir la demanda del compresor y ahorrar consumo eléctrico.

Es fundamental tener en cuenta la presión y el caudal a la hora de dimensionar correctamente los componentes de filtración en su búsqueda de una solución eficaz para la calidad del aire. Es muy importante NO ESPECIFICAR EN EXCESO la limpieza del aire comprimido. Filtrar en exceso innecesariamente puede aumentar las posibles caídas de presión, puede hacer que un sistema de aire comprimido sea menos eficiente y puede dar lugar a facturas de energía desorbitadas.

Un último paso vital: la limpieza del cartucho

¿Por qué suele vaciar la aspiradora de vez en cuando? Porque pierde potencia. Lo mismo ocurre con sus unidades de filtración. Cuando el cartucho está lleno se reduce el rendimiento, lo que genera caídas de presión; las caídas de presión importantes provocan un mal funcionamiento de la máquina, lo que en muchos casos lleva a subir el regulador. Por lo tanto, limpiar el cartucho, de la misma manera que limpiamos nuestra aspiradora de vez en cuando, es más sencillo que subir la presión, lo que puede resultar costoso e ineficaz.

Para concluir, es un hecho que el aire que deja salir el compresor contiene impurezas. Si el aire no se trata de acuerdo con las necesidades de su proceso, esas impurezas acabarán contaminando el producto final. Diferentes aplicaciones requieren diferentes niveles de filtración y tratamiento general del aire. Cuente con SMC Experts para encontrar el mejor tratamiento de aire para su sistema de aire comprimido.