Konu ciddi olmaktan çok daha fazlasıdır. Pnömatik ekipman tüm fabrika güç tüketiminin yaklaşık %20'sini oluşturur ve enerji verimliliğini artırmanın kanıtlanmış bir yolu vardır: çalışma basıncını azaltmak. SMC, şirketlerin bu hedefe nasıl ulaşabileceklerini ve böylece üretimin en önemli güncel trendine nasıl uyum sağlayabileceklerini açıklıyor.

Andy Still, Endüstri Projeleri Müdürü, Enerji, Avrupa

Andy Still, Endüstri Projeleri Müdürü, Enerji, Avrupa

MART 2021

Çoğu endüstriyel tesis için tipik çalışma basıncı (veya ana basınçlı hava yolu) 6 ile 7 bar arasındadır. Ancak, sadece basıncı 5 bar'a düşürmekle tesisler enerji tüketimlerini %15'e kadar azaltabilirken, basıncı 4 bar'a düşürmek %29'a varan tasarruf sağlar.

Küresel basınç düşürme anlayışı, performansı etkileyeceği yönündedir. Bu ifade bazı ekipmanlar için doğru olsa da, çoğu iş istasyonunun normal şekilde çalışmaya devam edeceği söylenmelidir.

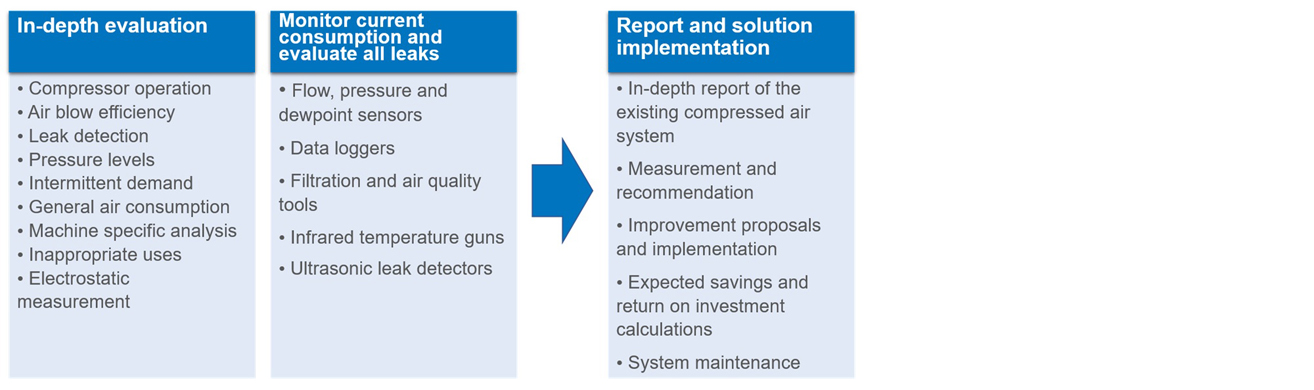

Endüstriyel şirketler, faaliyetlerinde performans kaybını veya zaman durmasını göze alamazlar, bu nedenle baskıyı azaltmak için güvenli ve güvenilir bir yola ihtiyaç duyarlar. Bu düşünceyle, SMC'de projenin başında kapsamlı sistem analizine dayalı bir çözüm geliştirdik. Amaç, ilk olarak mevcut gücün optimize edilmiş bir şekilde kullanılmasını sağlamak ve ikinci olarak talep artışlarını yumuşatmaktır.

Ana problemlerin tanımlanması

Sadece birkaç gün içinde operasyon kesintiye uğramadan bir denetim gerçekleştirilir. Bu analizin birçok yönü var. İlk adım, kompresör çalışmasını değerlendirmek ve sistemin herhangi bir basınç düşüşü göstermemesini ve tüm pnömatik devre boyunca tutarlı akış sağlamasını sağlamak için filtreleme bileşenlerini ele almaktır.

SMC, bir çiy noktası analizi gerçekleştirerek ve basınçlı havanın partikül numunesini toplayarak hava kalitesini belirler. Ardından ultrasonik kaçak tespiti de yapıyoruz; onarılırsa kısa bir ROI ile her sızıntıyı etiketleme, fotoğraflama ve kataloglama. Son olarak uzmanlarımız, artan hava talebi sergileyen herhangi bir ekipmanı araştırır ve basınçlı hava verimsizliklerini ve enerji maliyetlerini belirler.

Bu girişimler, tesisin basınçlı hava sistemi için mevcut koşulların ve minimum basınç gereksinimlerinin belirlenmesine yardımcı olur. SMC daha sonra, baskıyı azaltırken verimsizlikleri ortadan kaldırmak ve sistem güvenilirliğini sağlamak için tahmini maliyetler de dahil olmak üzere öneriler/çözümler sağlayabilir. Sanayi şirketleri her sorunu çözmeden işletme basıncını düşürebilir. Öncelik sırası, sızıntıların ortadan kaldırılması, basınç tepe noktalarının yumuşatılması ve son olarak bileşenlerin her birinin enerji verimliliğinin iyileştirilmesi olmalıdır.

Kalıcı kaçak önleme

Bugün, bazı tesisler yetersiz bakım yapılan basınçlı hava sistemleri nedeniyle %20 ila %50 kaçak oranlarından muzdariptir. Örneğin contaları veya boruları düzelterek tüm sızıntıları tespit eder ve uygun şekilde gideririz. Ancak bu eylem yalnızca geçici bir iyileşme sunar. Kaçınılmaz olarak daha fazla sızıntı meydana gelecek ve küçük kaçaklar sonunda daha büyük hale gelecektir. Sızıntı onarımını devam eden, sürekli bir proje olarak garanti eden bir politikanın olması gerekir. Gelecekteki kaçak maliyetlerini ve boşa harcanan enerjiyi önleyeceği için bir kaçak tespit sistemi şiddetle tavsiye edilir.

En çok tüketen bileşenleri yükselterek ve düzenlemeyi optimize ederek talep artışlarını sorunsuz hale getirin

SMC'nin yüksek talep oluşturan herhangi bir ekipmanı belirleme rolünün bir parçası olarak, küresel tüketimin %42'sini oluşturan ve tüm sistem sürekliliğini tehlikeye atma potansiyeline sahip olan hava üfleme sistemleri birincil olarak dikkate alınmalıdır. Bu sorunu gidermeye yardımcı olmak için, hava tüketimini %85'e kadar azaltan, daha kısa ama daha yüksek darbe basıncı zirveleri oluşturan bir çözüm sağlayabiliriz.

İkinci seçenek, mümkünse hava üfleme sistemini mekanik bir alternatifle değiştirmektir. Bu seçim küçük bir yatırım gerektirir, ancak yüksek hava üfleme ekipmanı tüketimi nedeniyle geri dönüş hızlıdır. Küresel tüketimin %9'unu temsil eden vakum sistemlerini de dikkate almak önemlidir. Burada, SMC'nin enerji tasarruflu dijital basınç şalterine sahip bir vakum ünitesi, tesislerin hava kullanımını %93 oranında azaltmasını sağlar.

Uygun valf teknolojisine sahip akıllı düzenleme ayrıca devreyi dengelemeye, pikleri azaltmaya ve mümkün olduğunda daha düşük basınç kullanımına izin vermeye hizmet eder. Örneğin, aktüatör dönüş vuruşları genellikle daha düşük, bazen 2 bar veya daha düşük bir çalışma basıncıyla çalışabilir.

Bir adım ötesi: %75 daha az enerji tüketimi elde etmek için tüm verimsiz bileşenleri ortadan kaldırın

Önceki adımlara ulaşıldığında, hemen hemen tüm endüstriyel tesisler herhangi bir risk almadan işletme basıncını düşürebilmelidir. Çok karmaşık olmayan bir sonraki adım, herhangi bir tek makine bileşenini optimize etmek olacaktır. Silindir performansındaki küçük iyileştirmeler büyük kazançlar sağlar. Sonuç olarak uzmanlarımız, en düşük enerji tüketimi ile optimum performans elde etmek için strok, bağlantı parçaları, montaj ve diğer belirli ayarlamaları dikkate alır. Tam olarak yüke göre boyutlandırılmış silindirler dahil olmak üzere uygulama için en iyi aktüatörü belirliyoruz.

SMC'nin uzman tavsiyesi sunabileceği yer olan tüm bileşenlerin doğru boyutlara sahip olduğundan emin olmak birinci derecede önemlidir. Firmamız her uygulamaya en uygun çözümleri sunmak için orta boy seçenekleri sunan piyasadaki tek tedarikçidir.

Daha fazla tavsiye, hava tasarrufu devreleri, basınç düşürücü bileşenler veya kapatma gücü gibi düşük enerji tüketen bileşenlerin potansiyel olarak benimsenmesini içerecektir. Talaşlı imalat uygulamalarında (iş parçası yerleştirme onayı için) bir dijital boşluk kontrol cihazının kurulması da hava tüketiminde %60'a varan bir azalma sağladığı için kayda değer bir fark yaratabilir. Bu algılama prensibi, iş parçası fikstürüne oturduğunda 0 L/dk'lık bir akış hızı sağlar.

Azaltılmış çalışma basıncı ve sistem iyileştirmelerinin birleşimi, enerji tüketiminde genellikle %75 civarında büyük tasarruf sağlar.

SMC'nin, ilk analiz aşamasından son uygulamaya kadar müşteri desteği sunduğu fabrika katındaki sürekli varlığıyla farklılaşma sağlayan özel bir Enerji Verimliliği ekibi vardır. Yetenekli ekiplerimiz, sistem basıncını risksiz bir şekilde azaltmak için gerekli bilgi ve deneyimi biriktirmiştir.

Sanayi şirketleri karbon ayak izlerini azaltmak ve önemli tasarruflar elde etmek için şimdi harekete geçmelidir.