A prediktív karbantartás az elmúlt évtizedekben egy felkapott ipari kifejezéssé vált, mivel a gyárak próbálják csökkenteni a termelési eszközeik TCO-ját (angolul total cost of ownership – magyarul teljes életútköltség) a meghibásodások és leállások „just-in-time” módon történő megelőzésével. Sokszor tévesen azt feltételezik, hogy a prediktív karbantartási stratégia bevezetése a műveletek teljes felülvizsgálatával jár, de a valóságban már néhány apró lépés is nagy változást képes hozni a gépek üzemidejében és az OEE-ben (angolul overall equipment effectiveness – magyarul teljes eszközhatékonyság). A siker érdekében tanácsos egy megbízható technológiai partnerrel együttműködni. Az SMC, a pneumatikus vezérlési megoldások globális vezető vállalata számára a „P” a prediktív karbantartásban a „progressziót” jelenti, nem a „problémát”.

Oliver Prang, Expert Digital Business Development, SMC Germany

Oliver Prang, Expert Digital Business Development, SMC Germany

2021 DECEMBER

Az IndustryWeek beszámolója szerint az iparban a nem tervezett leállások évente megközelítőleg 50 milliárd dollárba kerülnek a gyártóknak. A nem tervezett leállások 42%-a mögött a berendezés meghibásodása áll. Ezért nem is vitatható a hatékony karbantartási rendszer szükségessége.

Különböző stratégiák

Számos különböző típusú karbantartási forma van, amelyek közül a legelterjedtebb a reaktív, a preventív és a prediktív. De hogyan lehet értelmezni ezeket a szemmel láthatólag különböző kifejezéseket? Egyes megközelítések szerint az ember és a gép egészsége között megfelelő párhuzamot lehet vonni. Ezt alkalmazva, nézzünk egy példát a cukorbetegségre vetítve, amely jelenleg 422 millió embert érint világszerte az Egészségügyi Világszervezet szerint.

Ebben az esetben a reaktív karbantartás azt követően történik, hogy az orvos megerősítette a páciens cukorbetegségét. A páciens ezután a vércukorszintet szabályozó injekciók vagy tabletták használatára fog koncentrálni, mindemellett egy ellenőrzött étrend betartására is figyel, amely csökkenti vagy akár teljesen elkerüli a cukor- és szénhidrátbevitelt. Mindezzel ellentétben, a preventív karbantartás alkalmazásával a betegség kezelése már bármiféle tünet megjelenése előtt is elkezdődne. A páciens ebben az esetben továbbra is egészséges életmódot folytat, amelyet kontrollált étkezési- és edzésterv támogat, hogy remélhetőleg teljesen elkerülje a cukorbetegség kialakulásának kockázatát. A prediktív karbantartás pedig az az állapot, amikor valaki esetleg „prediabéteszes”, de vércukorszintje még a biztonságos vagy az elfogadható tartományon belül van. Például vércukorszint és a BMI (testtömegindex) rendszeres vizsgálata felfedi, hogy az állapot az idő múlásával stabil vagy romlik, és segít azonosítani, hogy egyáltalán szükség van-e további beavatkozásokra, vagy hogy azok mikor válnak esedékessé.

Az üzemmérnökök a költséges és zavaró leállások lehetőségének minimalizálásával akarják növelni a gépek megbízhatóságát. Ez sok esetben azzal jár, hogy különböző karbantartási stratégiákat kell keverni a különböző gyártási helyzetekben, ahelyett, hogy a már a közösségi médiában is felkapott megoldást választanák. Itt számos tényezőt kell mérlegelni, nem utolsósorban a megvalósítási és a kezelési költségeket kell összevetni az leállások által okozott kieséssel.

Az adat az, ami igazán számít

A kulcsszó nem is az, hogy prediktív vagy preventív, hanem maga az adat. A prediktív karbantartási program bevezetéséhez három alapvető dolog szükséges: adat, idő és elemzés. Az adatok a hű szövetségeseink abban, hogy az idő előtt járjunk – ez a kristálygömb modern formája – és növeljük a gépek megbízhatóságát. Széleskörű ismeretekre van szükség ahhoz, hogy meghatározható legyen, hogy egy eszköz miért kezd meghibásodni. Ebből kifolyólag egy elismert automatizálási szakemberrel való együttműködés jelentős haszonnal járhat.

Gyakorlati szempontból az első szabály, hogy a dolgok legyenek egyszerűek. Az SMC „egyszerre csak egy elem” megközelítéssel támogatja az ügyfeleket, fokozatosan haladva például az aktuátor szivárgáselemzésétől kezdve, a részleges gépelemzésen át, a teljes gépelemzésig. Így minden tudás, folyamatdefiníció és személyi felelősség a lehető legzökkenőmentesebben halad át a kezdetben kis projektből a nagyobba.

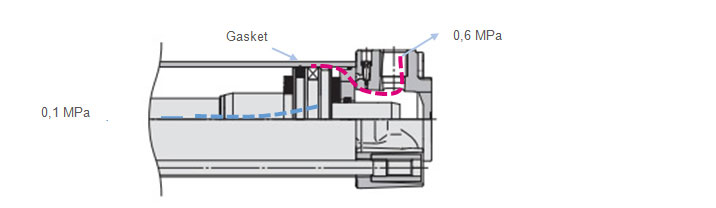

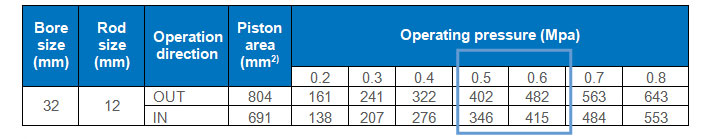

Jó példa erre a pneumatikus munkahenger, ami számos ipari gép igáslova. A pneumatikus aktuátorok gyakori hibajelensége a szivárgó dugattyútömítés. Ezeket a hibákat nehéz észlelni, ami végül nyomásveszteséghez vezethet. A mindössze 0,1 MPa üzemi nyomásveszteség negatív irányba befolyásolhatja a henger elméleti erőkifejtését (32 mm átmérőjű dugattyú esetében), egészen 17%-kal csökkentheti. A hibás tömítés további mellékhatása, mivel kompenzálni kell a szivárgást, a levegőfogyasztás növekedése.

Elméleti kimenet [N]

Diagram kivonat az SMC CP96 katalógusából

Ebben az esetben a prediktív karbantartási stratégia alkalmazása alig jelent többet, mint nyomásérzékelő felszerelését minden hengerkamrához, majd a nyomás figyelését az idő függvényében. Összehasonlítva a normál működésnél „tanult” görbékkel, a tömítés bármely hibája hamar nyilvánvalóvá válik a rendellenes teljesítménygörbék megjelenése miatt. A gépi tanulással és a valós idejű elemzéssel lehetőség van időben végrehajtani a prediktív karbantartást, mielőtt bármilyen jelentős teljesítményvesztés vagy leállás jelentkezne.

A nyomásérzékelők mellet, a kulcsfontosságú szenzorokhoz tartoznak még az indukciós érzékelők, amelyekkel meghatározható a hengerek sebessége, így segítenek észlelni például a szennyezettség mértékét a megvezetéseken. További javaslatunk egy áramlásmérő szenzorokat tartalmazó hálózat kiépítése a sűrített levegő használatának (és így az esetleges szivárgásoknak vagy meghibásodásoknak) folyamatos nyomon követésére a pneumatikus körben.

Valódi intelligencia

Természetesen nem minden intelligencia szükségszerűen mesterséges. Az bizonyos, hogy a gépek képesek a tanulásra, az előrejelzésre és a megelőzésre, de továbbra is szükségük van az emberi közreműködésre a megfelelő megfigyelendő változók meghatározásához és az elfogadható/elfogadhatatlan határértékek beállításához. Ezen túlmenően az embereknek kell kiválasztaniuk, hogy mely gépalkatrészekhez illeszthetők érzékelők, mivel nem mindegyik kritikus az üzemidő és a termelékenység szempontjából. A költségvetés, az idő és a személyzet rendelkezésre állása szintén az egyenlet része.

Ezeket a gondolatokat szem előtt tartva, körültekintő stratégia a bevált technológiai szakemberekkel való együttműködés. Például, az SMC automatizálási összetevőkkel kapcsolatos tudásának egyesítése az ügyfél egyéni gépismeretével erőteljes és találékony kombinációt alkot.

Egy másik lehetséges tényező a megbízhatóságon alapuló karbantartás. Az eredetiből való tervezés, a szükségtelen karbantartási költségek csökkentését jelenti, a FMEA (hibamód hatások elemzés) alapján. Ez a megközelítés lényegében az előforduló különböző hibákra összpontosít és azok lehetséges következményeire. Az SMC megkönnyíti ezt a feladatot a konfigurátorok webhelyen történő elhelyezésével.

Pneumatikus légvezetékek, szelepelosztók és hengerek számára segít optimalizálni a termékválasztást – és a teljesítményt – az adott alkalmazáshoz.

Végső soron sokan azt feltételezik, hogy az prediktív karbantartás a végső megoldás az állásidő csökkentésére és az OEE javítására. Átmenetileg nem ez a helyzet, bár a szituáció változhat az elkövetkező években a világ gyáraiban egyre több intelligens kezdeményezés miatt. Addig, a tudás összegyűjtése a kulcs. Csapatjátékosként az SMC készen áll a kihívásra.