Szembesült már olyan helyzettel, amikor a műanyag, gumi, üveg vagy fa alkatrészek felületére tapadt por megzavarja a termelést? Ha nehezen talál megoldást, az SMC egy bevált négypilléres megközelítést kínál, amely kiküszöböli a sztatikus elektromossággal kapcsolatos problémákat a terméktisztítás során.

Magnus Karlström, a skandináv és balti országok termékmenedzsere, SMC Svédország

Magnus Karlström, a skandináv és balti országok termékmenedzsere, SMC Svédország

2023. november

A gyártás során az alkatrészek felületeihez vonzódó por problémás, mivel veszélyeztetheti a gyártási folyamatokat. Ez befolyásolhatja a termékek végső megjelenését, sőt, még a funkcionalitását is. Gyakran a sztatikus töltés a bűnös, ami teljesen hatástalanná teszi a hagyományos módszerekkel történő tisztítási kísérleteket.

Ha növelni szeretné a termelés hatékonyságát, megszüntetni az állásidőt, valamint fenntartani a minőséget és a márka hírnevét, az SMC-nek megvan a megoldása. Négy fő pillért határozunk meg, amelyek egy olyan folyamatot biztosítanak, amely garantálja a sztatikus elektromosság által érintett felületek rendkívül hatékony tisztítását: ionizálás, szűrés, lefúvatás és elszívás.

Hangsúlyozva az ionizációt

Az eljárásunk első pillére, az ionizáció, kettős funkciót tölt be a felülettisztító alkalmazásokban. A sztatikus töltés semlegesítése egyrészt lehetővé teszi a porszemcsék könnyebb leválását, másrészt megakadályozza a por újra vonzását. Továbbá az ionok sűrített levegővel a tisztított felületre történő vezetése nemcsak a semlegesítést támogatja, hanem a porszemcsék elfújásával a tisztítási funkciót is ellátja.

Az optimális ionizáló megoldás kiválasztása különböző tényezőktől függ. Például, ha kézi tisztításról beszélünk, akkor egy ionizáló pisztoly jó választás lehet. Azonban egy olyan alkalmazáshoz, amely félig vagy teljesen automatizált működést igényel, egy fix rendszer a legjobb megoldás. Természetesen az olyan műszaki paraméterek, mint a semlegesítés sebessége, az ionegyensúly és a potenciálamplitudó kritikusak bizonyos alkalmazásoknál. Általában a tisztítást igénylő felület/termék mérete határozza meg, hogy fókuszáltabb megoldásra van-e szükség, mint a fúvóka típusú ionizátorok, vagy egy nagyobb területre kiterjedő megoldás, mint a rúd típusú ionizátorok. További befolyásoló tényezők lehetnek a rendelkezésre álló telepítési hely és az ionizáló megoldás távvezérlésének szükségessége.

SMC´s Ionizátor pisztoly – IZG10 Sorozat. Ideális megoldás a kézi tisztításhoz integrált LED-fénnyel és impulzus fúvás üzemmóddal.

SMC´s Fúvóka típusú Ionizátorok – IZN10E & IZT43 Sorozat. Kompakt megoldások a helyhez kötött és automatizált tisztítá shoz. Integrált vagy külön elhelyezett vezérlővel.

SMC Rúd típusú ionizátorai – IZS & IZT40/41/42 Sorozat. Nagyobb felületen ható megoldások a helyhez kötött és automatizált tisztításhoz. Integrált vagy külön elhelyezett vezérlővel.

Szűrje ki a hatástalan tisztítást

A második pillér, a fúváshoz használt sűrített levegő szűrése nagyon fontos, de gyakran figyelmen kívül hagyott vagy elfelejtett lépés. A számítástechnikában van egy mondás, amely tökéletesen illik ide: garbage in, garbage out (szemét be, szemét ki). Ha nem tisztított levegőt vezet be, akkor elkerülhetetlenül szennyeződéseket fúj minden tisztítani kívánt felület felé, ami idő-, és pénzpazarlás.

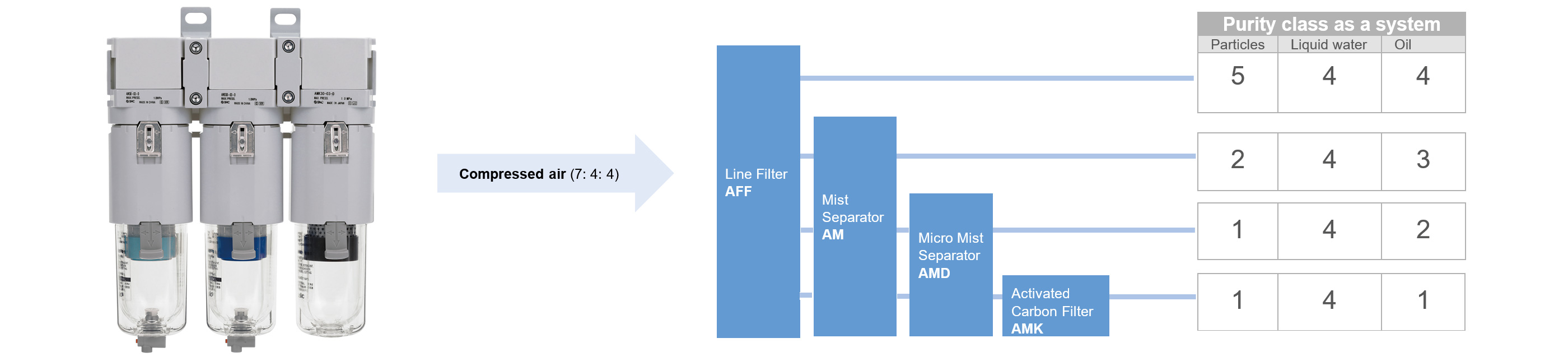

Bár az ISO 8573-1: 2010 szabvány szerint az ionizáló megoldások minimális levegőtisztasági osztálya 2.6.3, a tisztítómegoldásokhoz magasabb osztályokat, például 1.4.1 használatát javasoljuk, így minimalizálva a szennyeződések, például porszemcsék, kompresszorolaj és nedvesség bejutását. Egy fontos szempontot kell hangsúlyozni: egyetlen hagyományos szűrő használata semmiképpen sem elegendő még a minimálisan előírt tisztasági osztály (2.6.3.) eléréséhez sem. Lényegében a szükséges előírt nedvességtartalom nem érhető el külön szárító nélkül. Ezenkívül az előírt porszemcse méret és olajkoncentráció miatt a főszűrő mellett legalább egy ködleválasztót is be kell építeni.

Levegőelőkészítő rendszer - az SMC szűrőkombinációja a különböző levegőtisztasági osztályokhoz.

Fújja el a nem hatékony működést

A sűrített levegő befújása ionizálással kombinálva nagyszerű módja a termékfelületek tisztításának. Bár az ionizátorok sűrített levegőt használnak, a tisztítás hatékonyságának növelése érdekében hasznos lehet további légfúvókákat alkalmazni.

SMC Asztali portalanító doboza – ZVB Sorozat. Jó példa a további légfúvás és porgyűjtés integrálása a sztatikus semlegesítési folyamattal,

SMC Fúvókái fújáshoz – KN és KN-Q□A Sorozat. Példák a fúvókák menetes csatlakozáshoz és csatlakoztatására és a gyorscsatlakozóba való könnyű behelyezéshez.

Egy másik tényező, amely támogatja a sikeres felülettisztítást, az impulzusfúvás és a folyamatos fúvás közötti választás. Az impulzusok generálásával számú felületi behatás érhető el, ami jobb részecskeleválást eredményez. Levegőt (és a levegő előállításának költségét) is megtakarítja, mivel az nem fogy el az impulzusok között. A folyamatos fúvásnál csak csak egy nyomáscsúcs hatás van, ami azt jelenti, nagyobb nyomáson és nagyobb levegőfogyasztással kellene dolgozni a jobb eredmények eléréséhez.

Az elszívásra vonatkozó útmutatás

Végül pedig fontos, hogy ne csak elfújjuk a port, hanem a termékről leválasztott részecskéket egy elszívórendszerrel gyűjtsük össze és ürítsük ki, hogy a szennyeződések ne telepedjenek meg újra a terméken. Ha csak fújunk, de nem szívjuk el, akkor egyszerűen csak átmozgatjuk a port, mindenféle ellenőrzés nélkül.

A szíváshoz olyan vákuum áramlási egységeket ajánlunk, amelyek az elhasznált levegőáramnál háromszor nagyobb elszívási mennyiséget biztosítanak(a Duster Box egység, ZVB például tartalmazza ezt a megoldást). Az alkalmazástól, az elszívást igénylő levegő mennyiségétől és a tisztítandó felület méretétől függően azonban néha hasznosabb az olyan rendszerek alkalmazása, mint a nagy áramlási teljesítményű szivattyúk.

SMC vákuum áramlási egysége – ZHV Sorozat

Az SMC átfogó megközelítést és szakmai útmutatást nyújt az Önnek legmegfelelőbb antisztatikus tisztítási folyamat kiválasztásához, bármilyen típusú alkalmazásról vagy iparágról legyen is szó. Az optimális technológiák és technikák ismerete azt jelenti, hogy olyan megoldást tudunk nyújtani, amely kiküszöböli a sztatikus elektromosság hatásait, és javítja a tisztított felületek minőségét. Ennek eredményeképpen magasabb termelékenység és alacsonyabb állásidő érhető el, ami az OEE (Overall Equipment Effectiveness - TEH teljes eszközhatékonyság) üdvözlendő javulását eredményezi.