A Verified Market Search szerint 2020 és 2027 között, az élelmiszer feldolgozó piac éves szinten várhatóan 6,04 %-al fog növekedni (CAGR). Az iparnak növelnie kell a termelékenységét, miközben a munkavállalók hiányával és a költségek nyomásával kell egyidejűleg szembenéznie.

Diego Mirabelli – Industry Manager Food, Europe

Diego Mirabelli – Industry Manager Food, Europe

2021 MÁJUS

Mivel a legtöbb automatizálással foglalkozó cég a gépgyártókra összpontosít, így az SMC kitűnik azzal, hogy gyártási szinten van jelen az élelmiszer gyártó cégeknél, annak érdekében, hogy azonosítsa és megoldást találjon az élelmiszeripar legsürgetőbb kihívásaira. A termelékenységük javítása érdekében a gyáraknak csökkenteniük kell az állásidőket, több automatizált folyamatot kell bevezetniük, növelniük kell az energiahatékonyságot, a gépek biztonságát és a higiéniát.

Milyen hatással volt a COVID-19 járvány kitörése a gyárakra és a munka menetére? Meglepő módon a COVID-19 felgyorsította az automatizálási hajlandóságot, mivel a munkavállalók (akiket már amúgy is nehéz alkalmazni), egyre nagyobb mértékben hiányoznak a munkából, valamint a közösségi távolságtartás (social distancing) is egyre sürgetőbbé teszi az automatizálást.

Az állásidő elkerülése

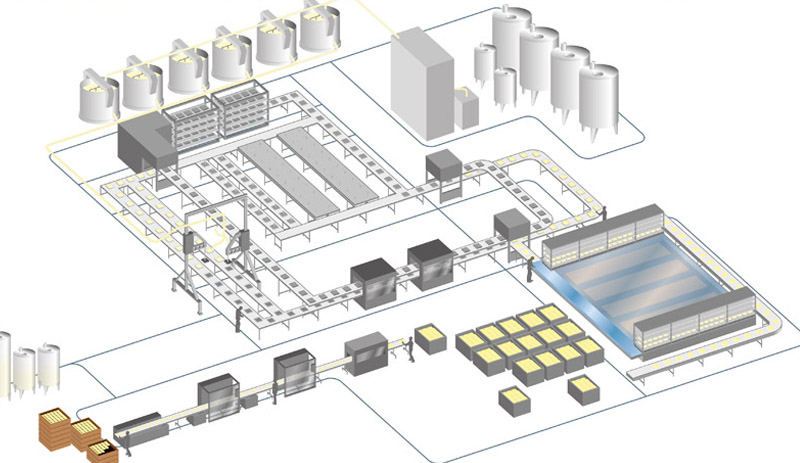

A termelés leállása minden élelmiszergyárnak a legrosszabb rémálma, mivel a legtöbb gyár 24/7-ben (a nap 24 órájában, a hét minden napján) működik, a termelési területek a folyamatos anyagáramlás biztosításához vannak elrendezve, ahol az egyik terület a másik tevékenységétől függ, az elsődleges alapanyag integrációtól kezdve, a feldolgozáson át, egészen a csomagolásig.

Bármelyik komponenshiba az egész folyamat leállásával jár, ami időbe és pénzbe kerül a gyárnak. A TEH (teljes eszközhatékonyság, angolul az OEE - Overall Equipment Effectiveness) jelentősen javítható a digitális prediktív karbantartási megoldások alkalmazásával, az operátorok képzésével, valamint a termékek megbízhatóságának maximalizálásával.

Ábra: Az élelmiszergyárak túlnyomórészt 24/7-ben működnek folyamatos anyagáramlással. Így az egyes komponensek bármilyen leállása is magas költségekkel jár

A legkritikusabb alkatrész minden gyárban a végrehajtó. A végrehajtó kicserélési folyamata meglehetősen gyors (általában 10 perc), amennyiben könnyen hozzáférhető helyen van. Minden más esetben akár 4 órát is igénybe vehet. Természetesen a csere költsége általában sokkal alacsonyabb, mint a gyártásleállás okozta költségek.

A legtöbb élelmiszergyár rendszeres, ütemezett karbantartást végez, ami azt jelenti, hogy egyes alkatrészeket még akkor is kicserélnek, ha még egyébként jól működnek. A valós idejű állapotfigyelés biztosítása érdekében az eszközök állapota a felhasználók számára minden pillanatban átláthatónak kell lenni. Ez általában megvalósítható 2 különböző típusú, SMC által kifejlesztett érzékelővel. Az első, az indukciós érzékelők, amelyekkel kiszámítható a dugattyúrúd sebessége, valamint használatukkal könnyedén észlelhetővé válnak a megvezetéseken lévő szennyeződések is. A második típusba tartoznak a nyomásérzékelők, amelyek azonosítják az esetleges szivárgásokat a végrehajtókban. Ezek a szenzorok IO-Linken keresztül kommunikálnak. Az adatok valós időben állnak rendelkezésre, így biztosítva a berendezés állapotának ellenőrzését.

Ezen felül az SMC kifejlesztett egy globális gyárfigyelő eszközt is a Dell és a Software AG-vel való együttműködése során. A legfontosabb, ami kiemelkedővé teszi ezt az Ipar 4.0 megoldást, hogy kifejezetten felhasználóbarát módon jeleníti meg az adatokat és észleli a berendezés meghibásodásának kockázatát jelző riasztásokat. Az SMC know-how alapú megoldása mesterséges intelligenciára épülő funkciókat használ, amelyek közül az egyik a gépi tanulás. Az üzemeltetési adatok gyorsan rendelkezésre állnak az analízishez: a végrehajtók viselkedését más működési adatokkal párhuzamosan elemzi annak érdekében, hogy pontosan előre tudja jelezni a hibákat néhány hónapos adatgyűjtési időszak után.

Rengeteg előnye van annak, ha a gyárban képzett operátorok vannak, akik képesek egyedül ellátni egyszerűbb karbantartási feladatokat. Az SMC gyakorlati képzéseken keresztül osztja meg a tapasztalatait, amelyek elméleti feladatokat és gyakorlati példákat is tartalmaznak. A képzés azoknak a gépkezelőknek szól (még ha nincs is tapasztalatuk a pneumatikus alkatrészekkel), akik be tudják azonosítani a lehetséges problémákat a gép meghibásodása előtt és képesek ellátni egyszerűbb karbantartási munkálatokat. Ezért a képzett gépkezelők növelik a gép megbízhatóságát.

Végezetül, az állásidők csökkentésének kezelése nagy alkatrész-megbízhatóságot igényel. Az SMC termékek növelik a megbízhatóságot olyan műszaki újítások alkalmazásával, mint a versenytársaknál alacsonyabb „minimális üzemi nyomás”, vagy a végrehajtók és szelepek esetében a gumitömítés helyett felhasznált fémtömítés technológiája. A termék megbízhatóságát azonban gyakran nem lehet abszolút értékben mérni, mivel ez a vevő egyedi alkalmazási módjától is függ, figyelembe véve a frekvenciát, hőmérsékletet, páratartalmat stb. Így a megbízhatóság maximalizálása a mi mérnökeink felelőssége, akik képesek meghatározni a gépgyártóval és a végfelhasználókkal együttműködve az alkalmazáshoz megfelelő terméket.

A megnövekedett automatizáláson keresztül növekszik a termelékenység

A robotika, és azon belül a Cobot technológiája nagy hatással lehet az elkövetkező években arra, hogy az élelmiszeripari-vásárlóink elérhessék a vágyott termelékenységi szintet.

Ábra: A robotok sok folyamatot képesek automatizálni

Mi teszi az SMC-t ezen a területen igazi szakértővé? Egy csapat, amely elkötelezett a robotos megoldások fejlesztése iránt, és a jelentős partneri kapcsolatokban rejlő erősség. Az összes különféle megfogási technikában (pneumatikus, elektromos és mágneses) szaktudással rendelkezünk, továbbá a „plug and play” megfogók széles skáláját fejlesztettük a különböző Cobot beszállítók, mint például az Universal Robots számára. A vezeték nélküli technológiánk kulcsfontosságú szereplői a robotos megoldásokban, megfogók Wi-Fi-n keresztüli kommunikációja valamint a vezetékek hiánya lehetővé teszi és a gyors telepítést.

Az élelmiszeriparban felmerülő egyéb feladatokat további szabványos automata gépek is elvégezhetik, mint például a rakat adagolást, termék orientációt, adagolást, pick-and-place feladatokat. Ez azt jelenti, hogy az automatizálási szolgáltatók és a gépgyártók közötti szoros kapcsolat elengedhetetlen az általában manuálisan végzett feladatok automatizálásához. A gép sokoldalú alkalmazhatósága azonban szintén kulcsfontosságú kérdés. Vegyük például az adagolást, képzeljük el, hogy különböző adagolási igények vannak ugyanazon a gyártósoron, így rugalmasságra van szükség ahhoz, hogy az egyik csokoládés keksznél más alakot lehessen létrehozni, mint a másiknál. Az sem szokatlan, hogy ugyanannak a terméknek különböző tulajdonságai vannak más-más országokban. Az automatizált gépeket gyakran szerelik fel Cobot és Vision rendszerrel a folyamat optimalizálása és a flexibilitás növelése érdekében.

A következő lépés az okos technológiák bevezetése az automatizálásba. Az egyedi termékek számának növekedése rugalmas, hatékony és intelligens gyártást igényel, hogy képes legyen gyorsan reagálni a piaci változásokra. A gépeknek egyszerre kell biztosítania a rugalmasságot és a gyors formátum váltást, a magas ciklusszám és az alacsony életciklus-költség mellett. A digitalizáció és az Ipar 4.0 forradalma megkönnyíti a termelések közti átállást, és javítja a teljes gyár működési folyamatát, továbbá az okos automatizálás nagyobb rugalmasságot eredményez a gépek beállításában.

Az SMC kínálatában már megtalálhatóak az IO-Linkhez és a terepi buszrendszerekhez csatlakoztatható eszközök, amelyekkel kinyerhető a gyártásból az összes lényeges információ. Az SMC IO-Link érzékelők, az IO-Link master és az IO-Link végrehajtók csak néhány példa az SMC okos eszközeiből, amik segíthetnek. Az SMC szakértői csapatának fő célja az Ipar 4.0 irányvonal fejlesztése.

A költségek csökkentése az energiahatékonyság optimalizálásával

Az élelmiszergyárak energiaigényesek, a feldolgozóipar teljes energiafogyasztásának 19 % -át teszik ki. Az energiahatékonyság növelése nemcsak a költségeket, hanem ezt követően a karbon lábnyomot is csökkenti, amely az élelmiszergyárak - ahol a pneumatika a teljes energiafogyasztás 20 %-át teszi ki - legfontosabb céljai között szerepel. Ennek fényében az energiahatékonyság növelése azt is jelenti, hogy meg kell határozni hol, és hogyan kerül az energia felhasználásra. Ennek érdekében az SMC gyártósori auditokat végez, és részletes jelentést készít mérésekkel, adatokkal és képekkel, valamint meghatározza az optimalizálást segítő összes javító, korrekciós intézkedést, beleértve azt is, hogy mennyi pénzt lehet mindezzel megtakarítani, és mekkora beruházásra van szükség az egyes hozzáadott értékű célok eléréséhez. A fejlesztési költségek változhatnak, de a befektetés megtérülése gyakran rövid idejű. A javasolt fejlesztésre példa az egyszerű termékoptimalizálás, mint amikor jelző LED-ek mutatják a berendezés túlerőltetettségét és a probléma miatti túlzott energiafogyasztását. A leggyakoribb probléma általában a légszivárgás, amely túlzott energiafogyasztáshoz vezet, amire az SMC sokféle megoldást kínál: állapotfigyelő eszközök, amelyek például az áramlási sebességről és a nyomásról adnak információt, az automatikus szivárgásérzékelő rendszer (ALDS), amely szinte valós idejű szivárgás-figyelést tesznek lehetővé, és egy VEX készenléti szelep, amely csökkenti a levegőfogyasztást a rövid megállásoknál, vagy a hosszúaknál ki is kapcsol.

Fontos megjegyezni, hogy ebben a témában hatalmas mennyiségű adatot, szakértelmet és know-how-t halmoztunk fel, mivel világszerte számos ügyfelünknél végeztük el ezt a típusú auditot, és hoztunk létre egy belső tudásanyagot kezelő rendszert (Improvement Activity Reports). Ennek a szakértelemnek és tudásmenedzsment rendszernek köszönhetően fordulhatunk a gépgyártókhoz hozzáadott érték optimalizálással. Ez lehet egy egyszerű javaslat is, például a pneumatikus alkatrész méretének meghatározása, vagy megjelenhet az energiahatékony automatizálási feladatokat javasló gyártósor közös mérnöki tervezésben, vagy a legmegfelelőbb technológia - elektromos hajtás vagy pneumatika - alkalmazására adott javaslatban.

Az energiahatékonyság a termékekből is ered. Az SMC nagy elkötelezettséget vállalt könnyű és kompakt termékek kifejlesztése mellett, amelyek növelik a felhasznált sűrített levegő megtakarítását, különösen a mozgó alkatrészek, mint a megfogók és végrehajtók esetében. Az energiatakarékos áramkör csökkentheti a CO2-kibocsátást is.

A gépbiztonság és higiénia szintén megköveteli az SMC mérnöki szakértelmét

Egy jó hírű automatizálási szakembernek mindig reálisan, a gépgyártókkal együttműködve kell megközelítenie a problémát a biztonsági funkciók megvalósításához, hogy így segítse a végfelhasználókat. A megfelelően megtervezett termékek és az ISO 13849 szerint jóváhagyott működtető szelepek központi szerepet játszanak az általános biztonság kialakításában, különös tekintettel a gép vezérlésére. Állandó előírás, hogy minősített működtető komponensek (VOC) és termék adatok (ide számít az SMC ingyenes SISTEMA könyvtára) legyenek használva a biztonsági irányító berendezések építésekor.

A magasabb biztonsági követelményekhez az SMC redundáns szelepeket biztosít, ami lehetőséget ad a gép megállásakor a levegő leszellőztetésére.

Habár a higiénia mindig is az élelmiszeripar központjában állt, a COVID-19 még fontosabbá tette ezt a kérdéskört. Mind a gépépítőknek, mind az élelmiszergyáraknak is olyan megoldásokra van szükségük, amik egyszerűen tisztíthatók és csökkentik az esélyét az esetleges szennyeződésnek. Míg az egyedi kialakítások és anyagok gyakran drágábbak, mint a standard megoldások, a megfelelő higiénia biztosításának elmulasztásának jóval nagyobb lehet az ára. Ahhoz, hogy a gépgyártók gyakorlati segítséget kapjanak, olyan beszállítót kell választaniuk, aki higiéniai minősítéssel rendelkező termékeket kínál, mint például levegő-előkészítő berendezéseket, végrehajtókat, mágnesszelepeket és csatlakozókat. A legfontosabb tényezők, amelyekre figyelni kell, hogy az alkatrészek rozsdamentes acélt tartalmazzanak a korrózió elkerülése érdekében; zsírok (víz- és vegyszerekkel szemben ellenállóak), amelyek megfelelnek az FDA szabványainak; valamint a lézerrel jelölt, nem címkézett alkatrészek, és az ISO szabványok szerint kezelt levegőminőség. Egy másik megfontolandó szempont, hogy megérteni és eligazodni a releváns higiéniai szabványok között köztudottan embert próbáló feladat, mivel nagyon sokféle típusú élelmiszergyártó üzem létezik. Mindezen felül az élelmiszeriparnak meg kell felelnie a COVID-19-re vonatkozó különböző higiéniai követelményeknek és előírásoknak is az egyes országokban. Az SMC segíti az ügyfeleket a vonatkozó szabványok megértésében, azok megvalósításában és az előrehaladásukban, a különböző szervezetekben lévő tagsága révén, mint például az EHEDG (Európai Higiéniai Mérnöki és Tervező Csoport), többek között ennek köszönhetően tud az SMC világszerte lépést tartani a szabványokkal.

Más témakör, hogy a standard termékek alkalmazására is gyakran van szükség. Az SMC kínálja ezt a szolgáltatás, képes támogatni az ügyfeleket abban, hogy megértsék, mely szabványoknak kell megfelelniük, és hogyan kell megvalósítaniuk azokat.

Összefoglalva elmondható, hogy a termékek és az automatizálási szakértelem nem elegendő az élelmiszeripar számos kihívásának való megfeleléshez. A végfelhasználóink megismerése és a velük való szoros együttműködés az egyetlen módja annak, hogy biztosítsuk a gyártósor legjobb működését, és elérjük a költség- és energiacsökkentést, az élelmiszeripar szigorú szabályainak betartása mellet. Ez az SMC küldetése.