Avec la flambée des prix de l'énergie en Europe, l'efficacité est devenue une priorité pour toutes les usines de fabrication et de traitement utilisant des systèmes de manipulation par le vide. Heureusement, en se basant sur des décennies d'expérience et de savoir-faire, SMC peut présenter quatre solutions simples pour réduire la consommation d'énergie de votre circuit de vide. En utilisant moins d'énergie par levage/transfert, vous contribuerez directement à votre rentabilité tout en soutenant l'effort de l'industrie pour atteindre des émissions nettes de carbone nulles.

Par Martina Höller, Cheffe de produit en technologie électrique CEE, SMC Autriche

Par Martina Höller, Cheffe de produit en technologie électrique CEE, SMC Autriche

JUIN 2022

Les dernières technologies d'économie d'énergie et l'ingénierie des processus peuvent faire une réelle différence dans les applications de manipulation par le vide, que le secteur soit celui de l'emballage, de la métallurgie, de l'automobile, de la santé ou autre. Il suffit de suivre ces quatre étapes pour constater une amélioration notable de l'efficacité de votre système.

Il est possible de générer du vide de manière centralisée au moyen d'une pompe à vide ou de manière décentralisée (directement sur la machine) en utilisant des générateurs de vide. La vaste gamme de générateurs de vide de SMC - des éjecteurs en ligne super compacts aux venturis multi-étages à ultra-haut rendement avec silencieux haute performance - convient à des débits de vide allant jusqu'à 600 Nl/min, répondant ainsi aux besoins de presque toutes les applications industrielles.

Chaque type d'éjecteur a ses paramètres spécifiques, qui dépendent les uns des autres. Il s'agit notamment de la pression d'alimentation standard (la quantité d'air comprimé nécessaire pour obtenir la pression de vide la plus élevée possible), du débit d'aspiration maximal (volume d'air aspiré par l'éjecteur), du niveau de vide maximal (valeur maximale du niveau de vide généré par l'éjecteur) et de la consommation d'air (la quantité d'air consommée par l'éjecteur lorsqu'il fonctionne avec la pression d'alimentation standard).

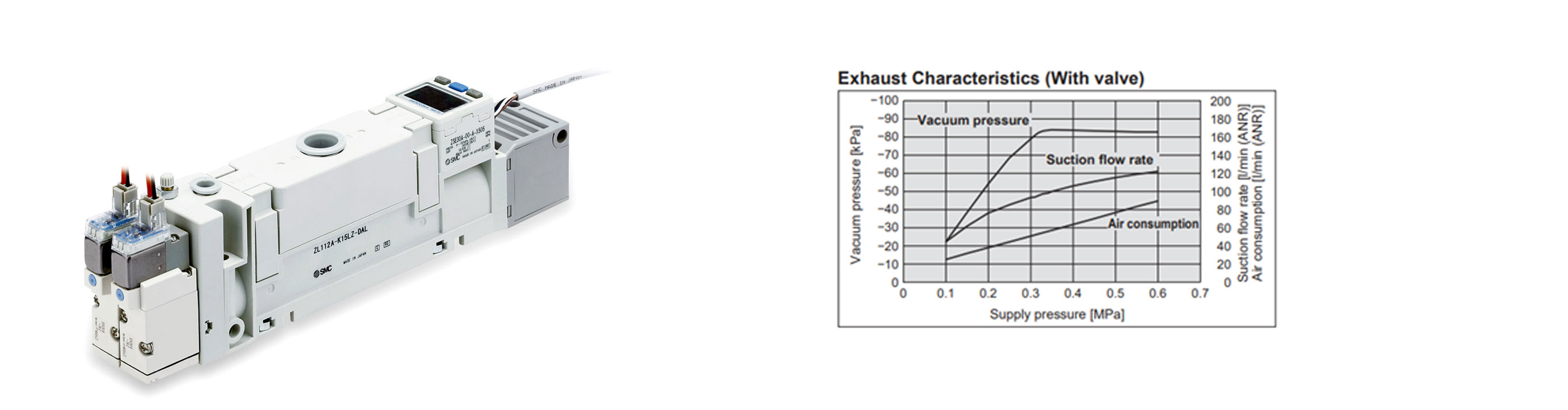

4 bar : la pression d'alimentation optimale (en moyenne) pour les éjecteurs SMC

Demandez-vous si vous avez vraiment besoin du niveau de vide maximal pour traiter votre pièce à usiner. Vous devez vous poser cette question car le niveau de vide sera directement lié à votre consommation d'air et à vos coûts. À titre d'exemple, si vous utilisez une pression d'alimentation de 0,5 MPa (5 bar) sur la ligne principale pour faire fonctionner notre éjecteur ZL112A (avec vannes), votre consommation d'air sera d'environ 78 l/min (4680 l/heure) pour atteindre un niveau de vide maximal de -84 kPa. Toutefois, en choisissant de faire fonctionner l'éjecteur à une pression réduite de 0,35 MPa (la pression d'alimentation standard pour ce type d'éjecteur), vous pouvez réduire la consommation d'air à 57 l/min (3 420 l/h) et obtenir le même niveau de vide maximal (-84 kPa). Une économie d'énergie significative de 27%.

Venturi multi-étages SMC - Série ZL Une poussée légère et efficace pour votre aspiration

Image à droite : Extrait du catalogue de la série ZL

À titre d'information, alors que de nombreux fabricants n'ont pas encore abandonné la pression d'atelier standard de 7 bars, le fonctionnement optimal du vide s'effectue à une moyenne de 4 bars, de sorte que la réduction de 7 à 4 bars n'est pas seulement bénéfique pour vos résultats financiers et l'avenir de la planète, elle n'aura aucun impact sur l'efficacité de vos opérations.

Pour en revenir à l'exemple, si vous pouvez manipuler la pièce en toute sécurité avec un niveau de vide maximal de -65 kPa, vous pouvez réduire encore davantage la pression d'alimentation, à 0,25 MPa (2,5 bars). Cela réduirait votre consommation d'air à 45 l/min (2700 l/heure), soit une économie d'énergie impressionnante de 43 %.

Utilisez un diamètre de ventouse plus grand, et non une pression d'alimentation plus élevée.

Certains ingénieurs commettent l'erreur d'augmenter la pression d'alimentation pour obtenir une effort de préhension plus élevé, mais cela entraîne une plus grande consommation d'énergie et un coût plus élevé. En fait, c'est directement proportionnel, donc doubler le niveau de vide doublera votre effort de préhension et doublera vos coûts énergétiques.

Au lieu de cela, il peut être possible d'augmenter le diamètre de vos ventouses dans certaines applications. En doublant le diamètre des ventouses, votre effort de préhension quadruple, tandis que vos coûts énergétiques restent les mêmes car il n'y a pas d'augmentation de la pression d'alimentation. La différence de prix entre une ventouse de 20 mm et de 40 mm de diamètre est généralement inférieure à 5 €.

Générateurs de vide avec fonction d'économie d'énergie

Certains générateurs de vide sont équipés d'un pressostat à vide avec une fonction d'économie d'énergie qui peut réduire la consommation d'énergie jusqu'à 93 %. Comment fonctionnent-ils ? Eh bien, vous définissez d'abord la plage de pression dans laquelle vous pouvez maintenir la pièce en toute sécurité, par exemple de -65 à -55 kPa. L'intégration d'un pressostat avec fonction d'économie d'énergie permet de couper l'alimentation en air lorsque le niveau de vide souhaité est atteint. Le vide ne se produit à nouveau que lorsque la pression tombe en dessous de la plage inférieure, dans ce cas -55 kPa.

Prenons une application de manutention par le vide impliquant un éjecteur conventionnel qui fonctionne à 450 cycles par heure, 10 heures par jour, pendant 250 jours par an. Un tel système consommera environ 9350 m3 d'air comprimé chaque année. Toutefois, l'utilisation d'un générateur de vide doté d'une fonction d'économie d'énergie réduira la consommation d'air à seulement 638 m3 par an, ce qui permettra de réaliser l'économie de 93 % susmentionnée. Les économies potentielles sont plus importantes dans les applications à long cycle.

Gestion intelligente

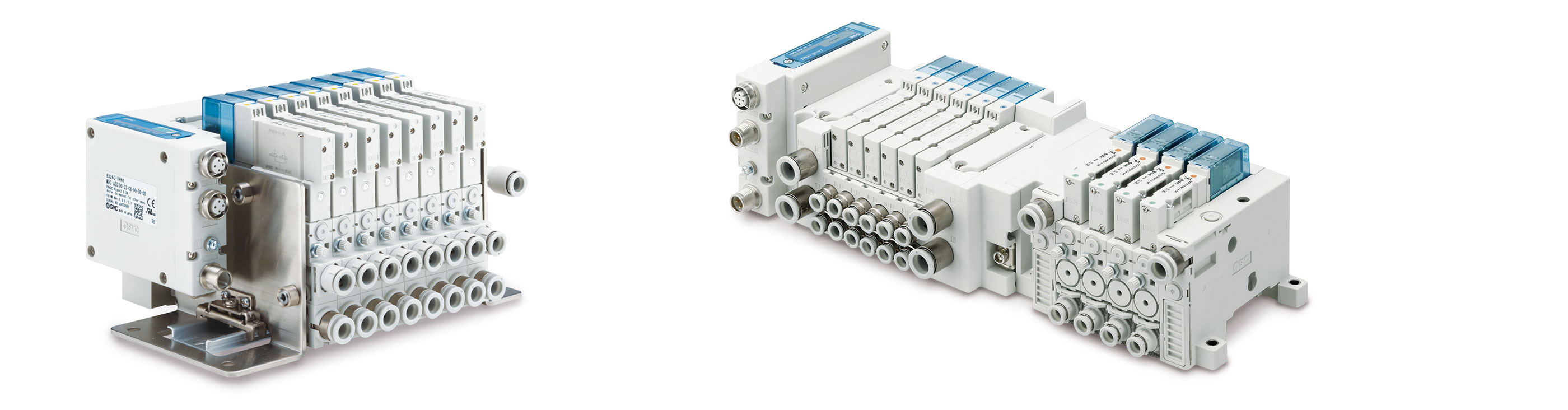

Pour maximiser l'utilisation d'un système de manipulation par vide économe en énergie, SMC vous recommande d'adopter des systèmes d'éjection "intelligents". Un collecteur d'éjecteurs transmis en série ne nécessite aucune unité d'entrée/sortie séparée pour fonctionner et évite le câblage électrique complexe des vannes et des capteurs.

Les appareils de terrain peuvent se connecter directement à l'automate. Via l'automate, il est possible de régler et de surveiller les valeurs de pression, la vérification de l'aspiration ou du rejet, la fonction d'économie d'énergie et la fonction de protection des vannes. Ce concept permet de mieux contrôler votre application, d'obtenir des données plus précieuses, de simplifier la configuration et le diagnostic des produits embarqués, ainsi que de faciliter la surveillance.

Distributeur combiné de vannes et d'éjecteurs SMC - Série JSY Contrôlez vos vannes et éjecteurs de manière combinée.

Produit à droite : Générateur de vide avec système bus de terrain SMC - Série ZKJ Contrôlez votre générateur de vide efficacement à distance.

Support technique

Si vous avez déjà eu affaire à un système basé sur le vide, vous savez que le vide peut être imprévisible car l'interaction et le comportement entre la pièce et la ventouse diffèrent selon l'application. La seule véritable façon d'être certain des résultats est de faire appel à un fournisseur de technologie expert tel que SMC, qui peut effectuer des tests sur les sites des clients ou dans ses laboratoires situés dans toute l'Europe. Le vide est souvent une question d'essais et d'erreurs en ce qui concerne la pression, le débit, la taille des tampons, le nombre de ventouses et bien d'autres choses encore, surtout s'il s'agit de matériaux spéciaux pour les pièces à usiner.

Avec l'augmentation rapide des coûts de l'énergie dans le monde entier, peu de gens peuvent se permettre d'ignorer les possibilités d'économie d'énergie qu'un système de manipulation par le vide correctement spécifié et configuré peut apporter. Il est temps de prendre le contrôle de l'efficacité.