Austria

Austria

Belgium - Dutch

Belgium - Dutch

Belgium - French

Belgium - French

Bulgaria

Bulgaria

Croatia

Croatia

Czech Republic

Czech Republic

Denmark

Denmark

Estonia

Estonia

Finland

Finland

France

France

Germany

Germany

Greece

Greece

Hungary

Hungary

Ireland

Ireland

Italy

Italy

Latvia

Latvia

Lithuania

Lithuania

Netherlands

Netherlands

Norway

Norway

Poland

Poland

Portugal

Portugal

Romania

Romania

Serbia

Serbia

Slovakia

Slovakia

Slovenia

Slovenia

Spain

Spain

Sweden

Sweden

Switzerland - French

Switzerland - French

Switzerland - German

Switzerland - German

Switzerland - Italian

Switzerland - Italian

Turkey

Turkey

Ukraine

Ukraine

United Kingdom

United Kingdom

Bienvenue chez SMC France !

Besoin d’informations sur le Compte Client en ligne SMC ?

Consultez notre page dédiée

FEVRIER 2025

Les systèmes de vide sont des composants essentiels de nombreuses applications industrielles, de l'emballage à la manutention. Bien qu'ils s'intègrent facilement aux systèmes d'automatisation, le choix de la solution optimale dès les premières étapes de la conception est primordial pour la réussite du projet.

Pour vous aider à vous orienter vers le bon résultat, je vais vous faire part de mes réflexions sur les aspects les plus importants du processus de spécification dans le cadre d'un guide simple en trois étapes. Ce guide vous indiquera quel type de système de vide convient le mieux à quel type d'application, les considérations nécessaires concernant les différents matériaux des pièces à usiner (non poreux ou poreux) et le type d'effecteur final que vous devez utiliser.

Étape 1 : Centralisé ou décentralisé ?

La première étape consiste à choisir un système d'éjection centralisé ou décentralisé pour générer votre vide. En termes simples, la principale différence entre les deux est qu'un éjecteur centralisé contient tout ce qui est nécessaire dans le même module, de l'éjecteur et de la vanne au capteur de pression et au filtre, tandis qu'un système décentralisé est construit à l'aide de pièces séparées. Quels sont donc les avantages et les inconvénients de chacun ?

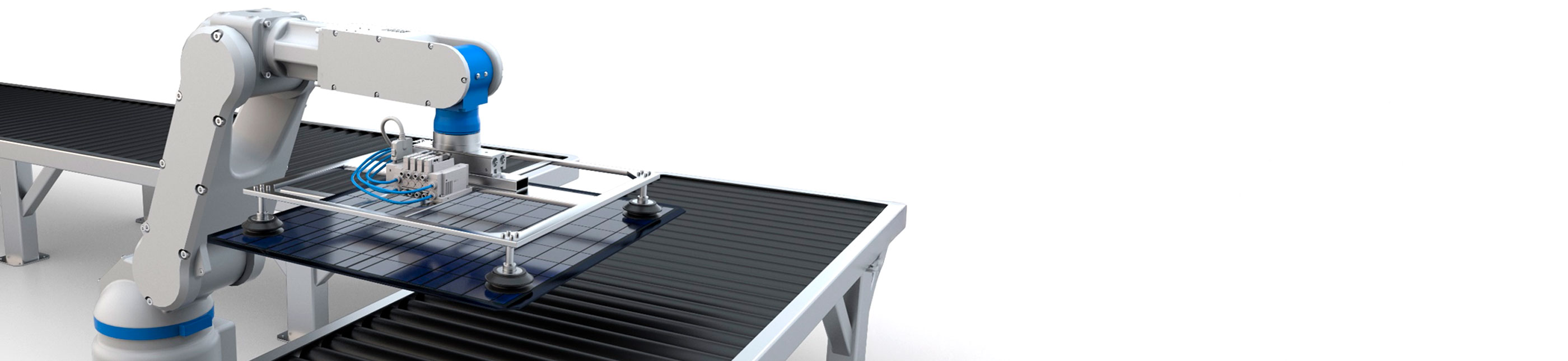

Exemple d'un système de vide centralisé

Exemple d'un système de vide centralisé

Une conception « tout compris » permet de gagner du temps lors de l'installation et facilite la maintenance en regroupant tous les composants en un seul endroit. Avec un système centralisé, la possibilité de mettre en œuvre des communications IO-Link ou par bus de terrain facilite la connectivité à l'échelle de l'usine et la prise de décision intelligente.

Le générateur de vide SMC Série ZKJ est un bon exemple de système centralisé, doté d'une fonction d'économie d'énergie et de la capacité de contrôler simultanément plusieurs éjecteurs et unités de pression positive. La Série ZKJ permet de contrôler et de surveiller jusqu'à 16 éjecteurs à vide et/ou vannes à 5 ports via plusieurs protocoles de bus de terrain et IO-Link. Grâce à ce distributeur, il est possible d'activer simultanément la pression négative (vide) et la pression positive (pour les actionneurs, par exemple), ce qui permet d'économiser de l'espace et de l'argent.

Bien que les systèmes de vide décentralisés puissent être un peu moins chers et plus souples à appliquer, ils ne sont souvent pas aussi intelligents que les alternatives centralisées. Ces systèmes sont préférables dans certaines applications, par exemple lorsqu'il s'agit de développer des applications de manipulation du vide avec des cuves éloignées les unes des autres en raison de la configuration décentralisée. Cependant, le contrôle intelligent nécessite un automate central, ce qui rend le processus encore plus complexe.

Exemple de système de vide décentralisé

Exemple de système de vide décentralisé

Étape 2 : Choix du bon système de vide

Le critère de base à prendre en compte lors du choix d'un système de vide est le débit d'aspiration nécessaire pour évacuer l'air des ventouses. Ce débit dépend à son tour du temps nécessaire pour atteindre la pression de vide souhaitée. Le choix de la pression de vide optimale dépend presque entièrement de la pièce à usiner. Si les produits en plastique et en métal non poreux posent peu de problèmes en ce qui concerne le flux d'aspiration, les matériaux plus poreux sont problématiques. Par exemple, si vous soulevez du carton, vous remarquerez qu'une certaine quantité de flux d'aspiration a tendance à fuir à travers le matériau.

Après avoir défini les critères de base, vous pouvez commencer à prendre en compte des paramètres tels que l'efficacité (débit d'aspiration/consommation d'air), les économies d'énergie, la prévention de la chute des pièces, les possibilités de communication, le niveau sonore et les limitations potentielles de la zone d'installation. Le besoin de personnalisation est important et SMC propose plusieurs types d'éjecteurs, des éjecteurs en ligne très minces aux solutions « tout compris » montées sur un collecteur - tout cela pour optimiser la production de vide dans n'importe quelle application donnée.

Une vanne d'alimentation « normalement ouverte » maintient le vide en cas de coupure de courant afin d'éviter la chute de la pièce. La fonction d'économie d'énergie est assurée par un capteur de pression du vide qui aide à maintenir le niveau de vide dans une plage acceptable, en ne consommant de l'air que lorsque le vide est nécessaire. Cette fonction permet de réaliser d'importantes économies d'énergie par rapport à un système qui génère du vide en continu.

Combien pouvez-vous donc réellement économiser en adoptant un éjecteur à vide économe en énergie ? Notre système de génération de vide Série ZK2 à haut rendement peut réduire la consommation d'air de plus de 90 %. En faisant fonctionner un système de génération de vide 10 heures par jour, 250 jours par an, nous avons comparé la Série ZK2 à notre Série ZM. La Série ZK2 utilise 58 l/min d'air ANR (contre 85 l/min pour la Série ZM) et a un temps d'échappement de 0,6 seconde, ce qui représente une réduction annuelle de 93 % de la consommation d'air.

Représentation graphique montrant comment la consommation d'air est réduite

Représentation graphique montrant comment la consommation d'air est réduite

Le choix d'un fournisseur ayant une expérience éprouvée en matière d'applications est crucial. Chez SMC, notre équipe d'experts a une longue et fructueuse expérience pour aider les clients à définir le flux d'aspiration optimal pour la pièce à usiner spécifique - un flux qui permettra des levées de vide fiables tout en minimisant la consommation d'énergie.

Étape 3 : Sélection des ventouses

En fonction de la taille, de la forme et du matériau de votre pièce, vous devez sélectionner la ventouse en conséquence. Par exemple, si vous soulevez des tôles huileuses, vous devez utiliser une ventouse plus robuste avec une force de préhension latérale élevée, tandis que le verre a besoin d'une ventouse qui ne laisse pas de marques et que les sacs en plastique minces nécessitent une ventouse avec une lèvre très fine et flexible.

Le matériau de la ventouse doit également être choisi en fonction des conditions ambiantes. Par exemple, dans un environnement poussiéreux, vos ventouses peuvent nécessiter un filtre intégré ou un matériau offrant une durée de vie extra-longue. Il peut également y avoir des applications où la ventouse fonctionnera dans des environnements particulièrement difficiles et à des températures élevées. Grâce à leur excellente résistance à l'abrasion, les ventouses en caoutchouc fluoré FS61 (telles que les Séries ZP3C et ZP3M) offrent une durée de vie plus de deux fois supérieure à celle des ventouses en uréthane et peuvent supporter des températures allant jusqu'à 200°C.

Quels que soient le matériau de la pièce, sa taille et sa forme, nous proposons les ventouses optimales pour le levage et la manutention. Ces solutions répondront à votre environnement de travail spécifique et vous permettront de réaliser des économies d'énergie significatives en termes de production et d'utilisation du vide.

Donnez un coup de pouce à votre projet

SMC fournit en fin de compte le soutien nécessaire à la conception et à l'application pour garantir la sécurité, la fiabilité, la productivité et l'efficacité énergétique des systèmes de vide.

|

|

4 solutions pour rendre votre circuit de vide efficace |

|

|

Donnez un coup de pouce à votre système de manipulation par le vide |

|

|

Ne vous laissez pas entraîner par une mauvaise configuration du système d'aspiration |