Resulta tentador recortar gastos en las operaciones de mantenimiento. Al fin y al cabo, el mantenimiento es un coste indirecto con un impacto directo en su rentabilidad final. En realidad, sin embargo, realizar un mantenimiento insuficiente simplemente para ahorrar costes es contraintuitivo, ya que tal acción incurre en muchos más costes de los que recupera.

Por Julien Caron, Director de Soporte Técnico y Líder de Eficiencia Energética, SMC Francia

Por Julien Caron, Director de Soporte Técnico y Líder de Eficiencia Energética, SMC Francia

ABRIL 2023

La eficiencia energética es un buen ejemplo. Supongamos que detecta una fuga en el circuito de aire comprimido. Y qué, sólo es aire, ¿verdad? Bueno, puede que sólo sea aire, pero es aire comprimido caro. El coste de una fuga de 1 mm a 6 bares de presión asciende a más de 800 euros al año con los precios actuales de la energía. Y esto es sólo una fuga: un circuito típico de aire comprimido suele tener muchas.

La eficiencia energética también se resiente por no sustituir los filtros periódicamente. Los filtros obstruidos pueden hacer que aumente la caída de presión. A su vez, tendrá que aumentar la presión de entrada para mantener los mismos niveles de rendimiento. En SMC, la experiencia demuestra que esto supone un aumento del consumo de energía de alrededor del 7%.

Limitación de daños

En pocas palabras, un mantenimiento incorrecto o deficiente, o evitarlo por completo, puede dañar su sistema. El resultado es el tiempo de inactividad de la máquina, que tiene un impacto directo en la productividad y la OEE (Overall Equipment Effectiveness), mientras que sus costes de mantenimiento no planificado aumentan inevitablemente.

Por cada segundo que una máquina está parada, disminuyen sus ingresos. Los costes tangibles incluyen la pérdida de producción, la pérdida de capacidad, la disminución del coste laboral directo por unidad y el aumento de los costes de inventario. También hay muchos costes intangibles, como el estrés de responder a una situación de inactividad, el impacto que tiene en detrimento de sus otras actividades empresariales principales y el daño potencial a la reputación de la marca si sus clientes se quedan esperando los productos.

Un mantenimiento incorrecto o deficiente repercute sin duda en los costes generales de MRR y podría incluso comprometer la seguridad de su entorno de trabajo. ¿Qué precio le pone a un accidente laboral, o algo peor? La falta de mantenimiento también puede afectar a la calidad del producto.

Mantenga el control

Una de las soluciones más rentables es la monitorización. Si es capaz de monitorizar valores críticos del sistema como la presión, el caudal, la temperatura y la posición, puede planificar un programa de mantenimiento predictivo que evite las situaciones mencionadas. Hemos ayudado a muchos clientes a aplicar este tipo de estrategia, lo que ha reportado beneficios como: mayor seguridad, sostenibilidad y eficiencia energética; mejora del rendimiento, la disponibilidad y la fiabilidad de los equipos; y minimización del tiempo y los costes de mantenimiento.

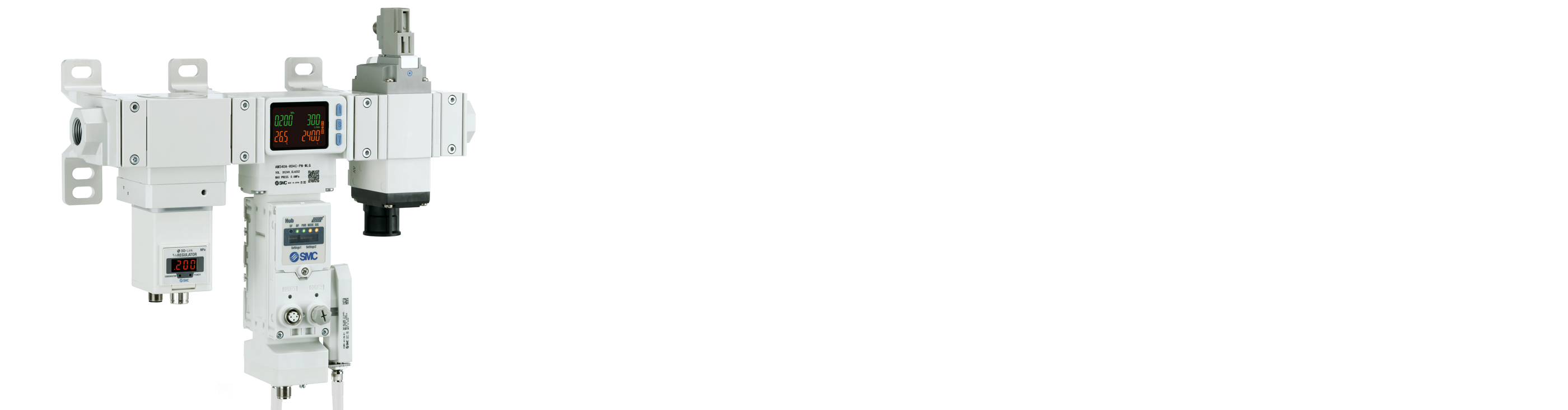

Air Management System – Controle la temperatura, la presión y el caudal de su sistema y programe tiempos de desconexión y periodos de espera para ahorrar energía.

Air Management System – Controle la temperatura, la presión y el caudal de su sistema y programe tiempos de desconexión y periodos de espera para ahorrar energía.

Otra buena estrategia complementaria consiste en seleccionar correctamente los componentes. Optar desde el principio por componentes de alta durabilidad puede reducir considerablemente el coste total de propiedad (TCO), en gran medida porque la prolongación de la vida útil reduce o evita la necesidad de mantenimiento.

En última instancia, no hay proceso de producción que pueda alcanzar una productividad óptima sin aplicar un programa de mantenimiento meditado. Tenemos los conocimientos necesarios para ayudarle a dar los pasos adecuados.