Tal es el ritmo evolutivo de los cambios en la fabricación moderna que no seguir el ritmo del cambio de la industria hacia la digitalización -y sus ventajas asociadas en cuanto a eficiencia y productividad- puede resultar extremadamente costoso. Pero, ¿por dónde empezar? La mayoría de los profesionales de este ámbito señalan la recopilación de datos como el primer paso, ya que el posterior análisis de datos puede respaldar la adopción de estrategias de mantenimiento predictivo, una mejor toma de decisiones y mejoras continuas de los procesos. Sin embargo, sólo es posible cumplir esta ambición adoptando el sensor óptimo para la aplicación.

Por Danilo Giordana, Gestor de proyectos de eficiencia energética, SMC Italia

Por Danilo Giordana, Gestor de proyectos de eficiencia energética, SMC Italia

DICIEMBRE 2021

Tal es el ritmo evolutivo de los cambios en la fabricación moderna que no seguir el ritmo del cambio de la industria hacia la digitalización -y sus ventajas asociadas en cuanto a eficiencia y productividad- puede resultar extremadamente costoso. Pero, ¿por dónde empezar? La mayoría de los profesionales de este ámbito señalan la recopilación de datos como el primer paso, ya que el posterior análisis de datos puede respaldar la adopción de estrategias de mantenimiento predictivo, una mejor toma de decisiones y mejoras continuas de los procesos. Sin embargo, sólo es posible cumplir esta ambición adoptando el sensor óptimo para la aplicación.

Los sistemas neumáticos están muy extendidos en una amplia gama de máquinas, sistemas y equipos industriales, y representan un punto de partida común para muchos proyectos de digitalización, ya que ofrecen un corto retorno de la inversión. Aquí predominan tres tipos de sensores electrónicos: caudal, presión y posición.

Además de controlar el consumo de aire comprimido, los sensores de caudal también pueden comprobar el rendimiento de soplado en aplicaciones como limpieza, refrigeración, verificación de la aspiración, prueba de fugas, determinación del estado de refrigeración/problemas con el agua de refrigeración (sensor de temperatura integrado).

Flujostato digital modular con pantalla de 3 colores - Serie PF3A8#H -

Flujostato digital modular con pantalla de 3 colores - Serie PF3A8#H -

Conectable a unidades combinadas de aire FRL, con sensor de temperatura y presión integrado, todo en una solución. Compatible con IO-Link.

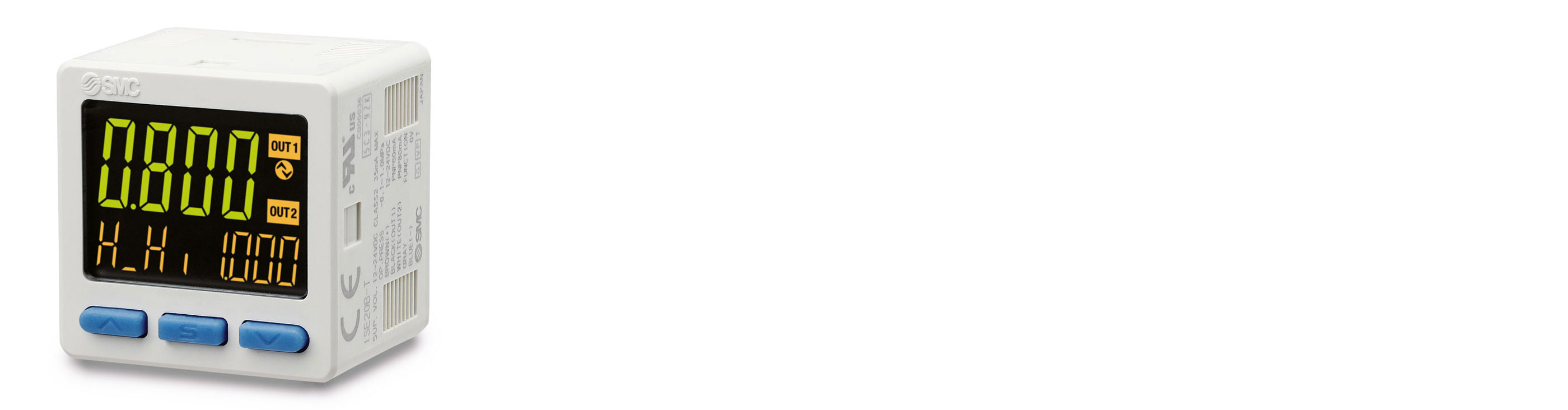

Presostato digital de alta precisión, Serie ZSE/ISE20. Este presostato, mide aire, gas no corrosivo o fluidos en general. Cuenta con una pantalla que muestra de un vistazo no sólo el valor medido (valor actual) sino otros relevantes (valor de consigna, valor de histéresis, valor de fondo o valor de pico). Compatible con IO-Link.

Presostato digital de alta precisión, Serie ZSE/ISE20. Este presostato, mide aire, gas no corrosivo o fluidos en general. Cuenta con una pantalla que muestra de un vistazo no sólo el valor medido (valor actual) sino otros relevantes (valor de consigna, valor de histéresis, valor de fondo o valor de pico). Compatible con IO-Link.

Los sensores de posición también son importantes para el proyecto de mantenimiento predictivo, ya que detectarán fallos en el principal dispositivo crítico: los actuadores. Por ejemplo, los sensores de posición pueden proporcionar información sobre una reducción de la velocidad del actuador. Si se combinan estos datos de velocidad con los datos de caudal, es posible evaluar rápidamente si es necesario sustituir un actuador determinado.

Mediante el análisis de los datos proporcionados por los sensores, los usuarios de las máquinas pueden definir el "punto cero" de la máquina, es decir, la referencia de rendimiento estándar. A partir de aquí, resulta sencillo obtener dos resultados importantes: entender si algo se está desviando de la curva típica (y predecir así los próximos fallos como parte de una estrategia de mantenimiento específica); e identificar posibles mejoras del proceso.

Con los sensores adecuados, las plantas de fabricación y procesos pueden aprovechar los datos históricos y en tiempo real, siendo estos últimos esenciales para evitar "lo impredecible" antes de que se les vaya de las manos. Al fin y al cabo, un fallo menor suele provocar uno mayor y más caro.

SMC ofrece una amplia gama de sensores que cubren todas las necesidades de los clientes, desde simples soluciones de señalización on/off hasta las compatibles con IO-Link. Todos los sensores de la empresa son fáciles de instalar y utilizar, lo que permite a los clientes establecer sus propios parámetros de acuerdo con las métricas clave de la máquina o aplicación. En caso de duda, el equipo de expertos de SMC está siempre dispuesto a ofrecer asesoramiento y asistencia.