La tendencia es clara, y no hay vuelta atrás. La preocupación de los consumidores por el medio ambiente y la sostenibilidad, en términos de contaminación por plásticos y el auge de la conciencia de los principios de la Economía Circular, obligan a la industria del envasado a optar por un envasado más ético. Esto significa utilizar materiales más fáciles de reciclar, como el plástico monocapa o el papel, y reducir la cantidad de material utilizado. Avanzar hacia un envasado sostenible plantea retos técnicos a las máquinas de envasado. Además, garantizar una mayor sostenibilidad pasa por una mayor eficiencia. ¿Cómo? Siga leyendo.

Por Jorge Salgado, Responsable de proyectos alimentarios, SMC España

Por Jorge Salgado, Responsable de proyectos alimentarios, SMC España

AGOSTO 2021

Para 2030, todos los envases de plástico de la UE deberán ser reciclables o reutilizables. Afectará a todo tipo de envases, desde los primarios a los secundarios, en los que a menudo se utilizan materiales a base de papel: soplado de botellas de plástico, estampado en caliente de bandejas rígidas, sellado con películas o todo tipo de bolsas con material flexible.

Con menos material o con material nuevo, el problema es el mismo. Los procesos deben ser más precisos, estar mejor controlados y ser fáciles de configurar.

El plástico multicapa en el punto de mira como principal forma de hacer frente a la contaminación por plásticos

Las películas compuestas multicapa convencionales son complejas y caras de reciclar debido a la necesidad de separar las diferentes capas de la película. Los materiales de envasado multicapa basados en polímeros se utilizan habitualmente para combinar las prestaciones respectivas de distintos polímeros, y las ventajas que aportan a los envases son numerosas. Sin embargo, debido a su escasa reciclabilidad, la mayoría de las multicapas suelen incinerarse o depositarse en vertederos, lo que contrarresta los esfuerzos hacia una economía circular. Además, muchos países no disponen de los sistemas y procesos de reciclaje necesarios para reciclar los laminados complejos. En cambio, las láminas monomateriales son totalmente reciclables, ya que todas las capas están hechas del mismo tipo de plástico.

En cuanto al proceso de fabricación, la transición del multicapa al monomaterial implica algunos cambios. Hoy en día, los operarios tienen que ajustar manualmente su proceso y hacer algunas pruebas antes de lanzar el lote completo. Hay que señalar que los operarios necesitan verdaderos conocimientos técnicos, ya que no existe ninguna herramienta de modelización que permita ajustar los parámetros (tiempo, temperatura, presión...) en función de las propiedades del material. La modelización del proceso puede ser incluso imposible, ya que los materiales cambian de un lote a otro. Al fin y al cabo, el objetivo es reciclar y reutilizar el plástico, pero la composición cambia a medida que mezclamos diferentes fuentes, a veces directamente en la fábrica, y porque cuanto más se recicla un plástico más se rompe su cadena de carbono y las propiedades del material. Estos ajustes son complejos y llevan mucho tiempo, y pueden cambiar de un lote a otro según el material, ¡incluso para producciones muy similares!

Otro problema específico de los monomateriales que hay que tener en cuenta es la tecnología de sellado necesaria, especialmente en la gama de alta velocidad. Los operarios tienen que ajustar parámetros como el tiempo de sellado, la temperatura o la presión. En el caso de un film, el sellado térmico debe alinearse con precisión para evitar daños en la capa exterior termosensible y garantizar al mismo tiempo la integridad del sellado de la capa interior.

¿Y las soluciones en papel?

Otra alternativa sostenible superior son las soluciones basadas en papel. El mayor respeto por el medio ambiente de esta alternativa reside principalmente en la perspectiva del final de su vida útil. Una vez en el medio ambiente, los envases de papel pueden descomponerse en cuestión de meses, mientras que los de plástico pueden tardar décadas o incluso siglos en degradarse. Gran parte de estos residuos van a parar al mar. Según la Agencia Europea de Medio Ambiente, el 82% de la basura recogida en las playas europeas es plástico, mientras que sólo el 2% es papel o cartón Además, la tasa de reciclado de papel en toda Europa ronda ya el 80%..

Desde el punto de vista del proceso, el sellado también es un reto, ya que implica tecnologías de adhesión precisas. Sin embargo, el mayor problema podrían ser las partículas de cartón, que pueden generar fallos y pérdidas de rendimiento.

Menos plástico

La tercera tendencia en envases sostenibles consiste en rediseñar los envases para reducir la cantidad de material. Aquí las tolerancias de fabricación son menores y la precisión y la repetibilidad son esenciales..

En resumen, este cambio hacia envases sostenibles implicará una mayor precisión y un mejor control de los procesos para anticiparse a los problemas. También exigirá acelerar los cambios de producción. Además, el cumplimiento de los objetivos éticos de envasado podría acabar generando un sobrecoste del 30 o el 40%. Esta es nuestra propuesta para contrarrestar este reto.

Piense en la OEE

La eficacia general de los equipos (OEE) es una forma muy práctica de prepararse y mitigar los retos de la próxima década. Fabricar solo piezas buenas (calidad), lo más rápido posible (rendimiento) y sin tiempos muertos (disponibilidad).

Sin duda, el envasado sostenible pondrá contra las cuerdas a la OEE. Aumentará todas estas pérdidas de producción, ya que los tiempos de preparación son más largos y la calidad del producto es más difícil de mantener. Este problema afectará a los fabricantes de maquinaria, pero también a los usuarios finales, que suelen actualizar o renovar su maquinaria en lugar de invertir en una nueva línea de producción.

Por ejemplo, si la alternativa de envasado sostenible es a base de papel, esto encierra contaminación y el consiguiente riesgo de avería, lo que compromete la calidad del producto. Por ejemplo, requiere la instalación de cilindros con retenedor de lubricante para mantener una película de grasa en la superficie del vástago y evitar la entrada de polvo u otros contaminantes. Estos cilindros mejoran en 4 el número de ciclos de funcionamiento. Proponemos el uso de sistemas de vacío con filtros de aire integrados en línea y mecanismo de bloqueo o cubetas transparentes. Además, una selección adecuada del material de la ventosa puede reducir las paradas de la línea. Una última alternativa para garantizar la calidad en el entorno del polvo de papel es cambiar a la tecnología de vacío ciclónico, en la que se suministra una presión positiva al lado del eyector del efector final de vacío para expulsar el polvo.

Sin embargo, hay otras cuestiones no relacionadas con el envasado sostenible, asociadas a la calidad del producto, que si se abordan pueden aumentar la OEE y contribuir a aliviar el coste adicional y las molestias que las alternativas ecológicas aportan al proceso de fabricación.

Calidad general del producto: algunos ejemplos

- Rechazos de puesta en marcha

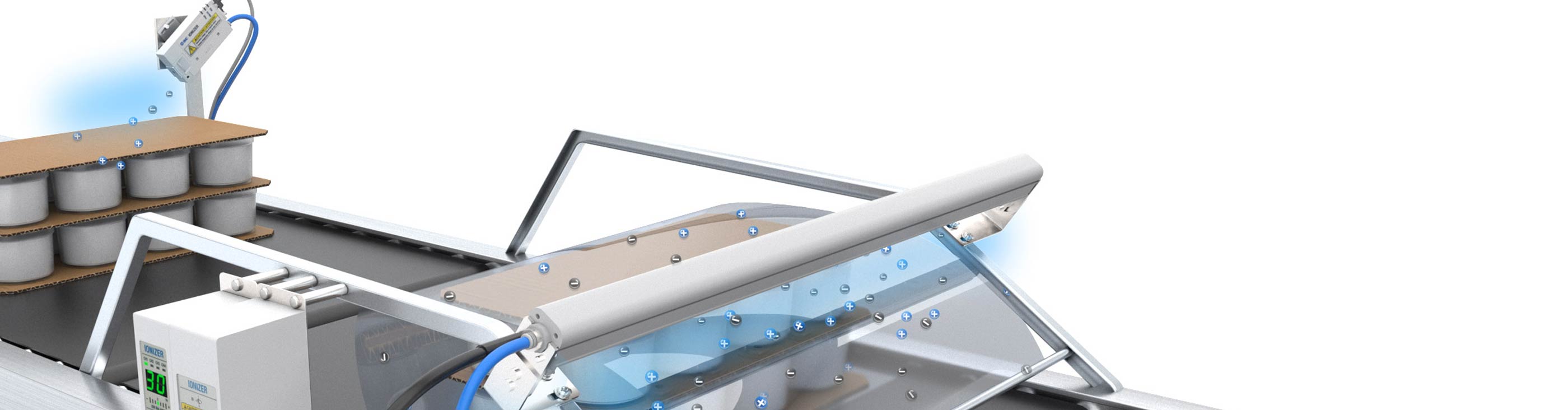

El envoltorio de plástico, el embalaje de espuma o las etiquetas se adhieren y atraen el polvo y la suciedad, provocando una aplicación incorrecta o la contaminación de los envases farmacéuticos y alimentarios. Los ionizadores industriales son las herramientas principales para la eliminación, neutralización y control de la estática. Están disponibles en tipos de barra, boquilla y ventilador para adaptarse mejor a una variedad de espacios de producción que han acumulado electricidad estática problemática para los procesos de fabricación.

- Rechazos de producción

En el soplado y sellado de botellas de plástico, el control de la temperatura es uno de los parámetros clave para mantener la calidad y reducir el tiempo de preparación. SMC ofrece una gama completa de soluciones para gestionar este problema cuando se trata de enfriar el plástico o el sellado después de la producción. Pueden controlarse digitalmente.

Aumente el rendimiento con el control digital

La solución estrella para abordar el rendimiento son los sensores digitales y los dispositivos conectados. Contamos con una amplia cartera para digitalizar todos los componentes, facilitar el cambio de producción, reducir el tiempo de configuración y permitir guardar las configuraciones. Sensores e interruptores que ayudan a implementar un mantenimiento predictivo eficaz y a comprobar el rendimiento de todo el sistema en tiempo real.

Cada detalle cuenta para reducir los tiempos de inactividad y mantener los parámetros de funcionamiento y, por tanto, la precisión y la calidad.

- Sellado de alta calidad.

- Interruptor de caudal o presión que permite la supervisión en tiempo real para evitar el mantenimiento imprevisto y garantizar el rendimiento de los actuadores.

- Actuadores con sellado metálico de menor desgaste que ofrecen un funcionamiento sin mantenimiento y un rendimiento estable.

- Los tubos pueden mejorarse con una herramienta CAD para minimizar la longitud de los cables y las pérdidas de presión y precisión asociadas. Además, los tubos de colores facilitarán la instalación y el mantenimiento, al tiempo que reducirán los posibles errores.

- Antes del marcado, se pueden utilizar unidades rotativas para un posicionamiento perfecto y amplificadores de soplado para preparar la superficie, ofreciendo una gran rentabilidad de la inversión.

- Interruptores magnéticos estándar adaptables a cualquiera de nuestros actuadores.

- Regulador de velocidad, el mantenimiento o los ajustes pueden realizarse de forma mucho más rápida: olvídese del tornillo para ajustar el caudal y utilice su rueda de fácil manejo para una visualización clara del valor.

- Válvulas, SMC también suministra sistemas de válvulas que permiten cambiar una válvula sin interrumpir el funcionamiento de la isla de válvulas (hot swap).

- Además, la formación práctica permitirá a los operarios resolver rápidamente problemas sencillos.

La contaminación por plásticos es un problema que debe ser abordado por todos los miembros de la sociedad. Como consumidores y como fabricantes estamos concienciados con la sostenibilidad. Sin embargo, esto va a implicar muchos retos de fabricación en los próximos 5 a 10 años. Estos retos se materializan en modificaciones de las máquinas, costes más elevados e incertidumbres en la producción que, como se ha comentado, pueden aliviarse abordando la OEE. En SMC contamos con equipos locales formados en envasado preparados para apoyar a nuestros clientes en la transición hacia un envasado sostenible.