Entre 2020 y 2027, se espera que el mercado de procesamiento de alimentos crezca con una tasa de crecimiento anual compuesta (CAGR) del 6,04%, según Verified Market Search. El sector tendrá que aumentar su productividad y, al mismo tiempo, hacer frente a la falta de trabajadores y a la presión de los costes.

Mientras que la mayoría de las empresas de automatización se centran en los fabricantes de maquinaria, SMC se diferencia por estar presente con los fabricantes de alimentos en sus fábricas para identificar los retos más acuciantes de la industria alimentaria y ayudar a superarlos. Para mejorar su productividad, las fábricas deben reducir los tiempos de inactividad, implantar más automatización y mejorar la eficiencia energética, la seguridad de las máquinas y la higiene.

Por Diego Mirabelli – Director de Industria Alimentaria, Europa

Por Diego Mirabelli – Director de Industria Alimentaria, Europa

MAYO 2021

Mientras que la mayoría de las empresas de automatización se centran en los fabricantes de maquinaria, SMC se diferencia por estar presente con los fabricantes de alimentos en sus fábricas para identificar los retos más acuciantes de la industria alimentaria y ayudar a superarlos. Para mejorar su productividad, las fábricas deben reducir los tiempos de inactividad, implantar más automatización y mejorar la eficiencia energética, la seguridad de las máquinas y la higiene.

¿Qué repercusiones ha tenido el brote de COVID-19 en las fábricas y en su forma de trabajar? Sorprendentemente, el COVID-19 ha acelerado la tendencia hacia una mayor automatización porque los trabajadores (ya de por sí difíciles de contratar), están cada vez más ausentes y la necesidad de distanciamiento social hace que la automatización sea aún más crucial.

Evitar tiempos de inactividad

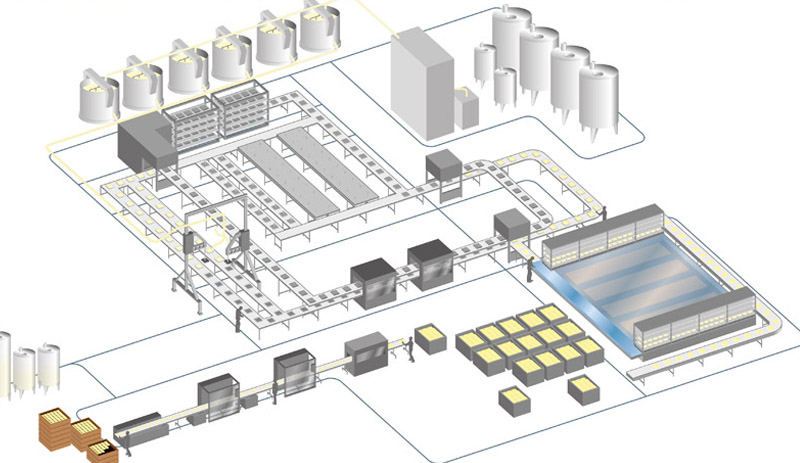

Una parada en la producción es la peor pesadilla de cualquier fábrica de alimentos, ya que la mayoría de las fábricas funcionan 24 horas al día, 7 días a la semana, con áreas de producción dispuestas en un flujo continuo en el que un área depende de la actividad de otra, desde la integración de la materia prima hasta el procesado y, por último, el envasado. Cualquier fallo de un componente generará una parada de la producción que costará tiempo y dinero a la fábrica. La OEE (Overall Equipment Effectiveness) puede mejorarse sustancialmente aplicando soluciones digitales de mantenimiento predictivo, formando a los operarios y maximizando la fiabilidad del producto.

Las fábricas de productos alimentarios trabajan predominantemente con un flujo continuo durante las 24 horas del día, los 7 días de la semana. Por lo tanto, cualquier tiempo de inactividad de un componente individual es muy caro.

El componente más crítico en cualquier fábrica es el actuador. El procedimiento para sustituir un actuador es muy rápido (normalmente 10 minutos) cuando está al alcance de la mano. En otros casos, puede llevar hasta 4 horas. Por supuesto, el coste de sustituir un actuador suele ser mucho menor que el de detener la producción.

La mayoría de las fábricas alimentarias realizan tareas de mantenimiento de forma periódica, lo que significa que algunos componentes se sustituyen aunque sigan funcionando correctamente. Para garantizar la supervisión del estado en tiempo real, los usuarios necesitan una visibilidad clara del estado de los equipos en todo momento. Esto puede conseguirse normalmente con 2 tipos de sensores desarrollados por SMC. En primer lugar, sensores de inducción que calculan la velocidad de la varilla, lo que permite detectar fácilmente la suciedad en las guías, y en segundo lugar, sensores de presión que identificarán cualquier fuga en el interior de los actuadores. Estos sensores se comunican a través de IO-Link. Los datos están disponibles en tiempo real para comprobar el estado del equipo.

Además, SMC ha desarrollado una asociación con Dell y Software AG, una herramienta global de supervisión de fábricas. El factor diferenciador clave de esta solución de Industria 4.0 es que muestra los datos de forma muy fácil de usar y activa alertas cuando los equipos corren el riesgo de fallar. Esta solución se basa en los conocimientos de SMC y utiliza funciones de inteligencia artificial, una de las cuales es el aprendizaje automático. Los datos operativos están disponibles rápidamente para su análisis: el comportamiento del actuador se analiza en paralelo con otros datos operativos, con el fin de predecir con precisión un fallo tras un periodo de recopilación de datos de tan solo unos meses.

Disponer de operarios formados en la fábrica, capaces de realizar por sí mismos tareas sencillas de mantenimiento, tiene muchas ventajas. SMC comparte su experiencia con cursos de formación práctica que contienen teoría, ejercicios y actividades prácticas. La formación está dirigida a operarios de línea (incluso sin experiencia en componentes neumáticos), que pueden identificar posibles problemas antes de que se produzca un fallo en la máquina y encargarse de tareas de mantenimiento sencillas. Por tanto, contar con operarios formados contribuye a mejorar la fiabilidad de las máquinas.

Por último, hacer frente a los tiempos de inactividad requiere una buena fiabilidad de los componentes. Los productos SMC mejoran la fiabilidad recurriendo a innovaciones técnicas como una "presión mínima de trabajo" inferior a la de la competencia o la tecnología de juntas metálicas en lugar de caucho en actuadores y válvulas. Sin embargo, la fiabilidad de los productos no suele poder medirse en términos tan absolutos, ya que depende de la aplicación específica del cliente en cuanto a frecuencia, temperatura, humedad, etc. Por tanto, maximizar la fiabilidad es responsabilidad de nuestros ingenieros, que podrán especificar el producto adecuado para la aplicación, tanto con el fabricante de la máquina como con los usuarios finales.

Aumento de la productividad gracias a una mayor automatización

Tradicionalmente, esta industria de ritmo rápido se ha quedado rezagada en la penetración de la automatización, que normalmente vemos en las fases de procesamiento primario y secundario.

La robótica y su tecnología derivada, los Cobots, pueden tener una gran repercusión en los próximos años a la hora de ayudar a nuestros clientes del sector alimentario a alcanzar los ansiados niveles de productividad.

Los robots pueden automatizar muchas tareas

Entonces, ¿qué hace de SMC un especialista idóneo en este ámbito? Pues bien, contar con un equipo dedicado al desarrollo de soluciones robóticas y notables colaboraciones es uno de nuestros principales puntos fuertes. Tenemos experiencia con todas las tecnologías de agarre (neumática, eléctrica y magnética) y también hemos desarrollado una amplia gama de efectores finales de agarre plug and play para diferentes proveedores de Cobot, como Universal Robots. Nuestra tecnología inalámbrica es clave en las aplicaciones robóticas, ya que permite la comunicación de las pinzas por Wi-Fi y una instalación rápida gracias a la ausencia de cables.

Otras tareas de una fábrica de alimentos pueden llevarse a cabo mediante máquinas automáticas estándar adicionales, como la alimentación de pilas, la orientación de productos, el alimentador, el pick and place. Esto significa que es esencial una estrecha relación entre los proveedores de automatización y los fabricantes de máquinas para automatizar lo que suele hacerse manualmente. Sin embargo, la versatilidad de la máquina también es un aspecto clave a tener en cuenta. Imagínese, por ejemplo, una situación en la que tiene diferentes necesidades de dosificación en la misma línea de producción; se necesita flexibilidad para crear una forma diferente en una galleta de chocolate y en otra. No es raro que el mismo producto tenga características diferentes en distintos países. A menudo, las máquinas automatizadas pueden estar asistidas por Cobots y sistemas de visión para optimizar el proceso y aumentar la flexibilidad.

El siguiente paso es introducir tecnologías inteligentes en la automatización. El aumento de productos individualizados exige una fabricación flexible, eficaz e inteligente para reaccionar con rapidez a los cambios del mercado. Las máquinas deben combinar cambios de formato flexibles y rápidos con altas tasas de ciclo y bajos costes de ciclo de vida. La digitalización y la revolución de la Industria 4.0 facilitarán el cambio de una producción a otra y mejorarán el flujo global de operaciones de la fábrica, y la automatización inteligente aportará más flexibilidad en los ajustes de las máquinas. SMC ya ofrece dispositivos conectados a IO-Link y bus de campo para obtener todos los datos relevantes de la planta de producción. Los sensores SMC IO-Link, el maestro IO-Link y los actuadores IO-Link son sólo algunos de los productos inteligentes de SMC que pueden ayudar. El enfoque del equipo de expertos de SMC es hacer evolucionar el camino de la Industria 4.0.

Reducir costes optimizando la eficiencia energética

Las fábricas alimentarias son muy exigentes desde el punto de vista energético; representan el 19% del consumo de energía de toda la industria manufacturera. Mejorar la eficiencia energética no sólo reducirá los costes, sino también la huella de carbono, un objetivo clave para las fábricas de alimentos, en las que la neumática representa el 20% del consumo mundial de energía. Dicho esto, mejorar la eficiencia energética significa identificar dónde y cómo se consume la energía. Para ello, SMC lleva a cabo auditorías de la línea de producción en la planta de producción y elabora un informe detallado con mediciones, datos e imágenes, y establece todas las medidas correctoras para ayudar a la optimización, incluido cuánto dinero podría ahorrarse y cuánta inversión es necesaria para lograr cada objetivo de valor añadido. Los costes de las mejoras pueden variar, pero el rendimiento de la inversión suele ser corto. Un ejemplo de mejora sugerida podría ser una simple optimización del producto, como indicadores LED que muestren que el equipo está limitado y consume demasiada energía debido a un problema. El problema más común suelen ser las fugas de aire, que provocan un consumo excesivo de energía, para las que SMC ofrece una amplia gama de soluciones: herramientas de monitorización del estado que proporcionan información como el caudal y la presión, el Sistema Automático de Detección de Fugas (ALDS), que permite monitorizar las fugas casi en tiempo real, y una Válvula de Espera VEX, que reduce el consumo de aire durante las paradas cortas o lo apaga durante las largas.

Cabe señalar que hemos acumulado una enorme cantidad de datos, experiencia y conocimientos en este tema, ya que este tipo de auditoría se ha llevado a cabo con muchos de nuestros clientes en todo el mundo, y hemos creado un sistema interno de gestión del conocimiento (Informes de Actividades de Mejora). Gracias a esta experiencia y al sistema de gestión del conocimiento, podemos acercarnos al fabricante de maquinaria con una optimización del valor añadido. Puede ser una simple sugerencia, como el dimensionamiento del componente neumático, o la co-ingeniería de la línea de producción proponiendo tareas de automatización energéticamente eficientes o asesorando sobre la mejor tecnología a aplicar entre accionamientos eléctricos o neumáticos.

La eficiencia energética también vendrá de los propios productos. SMC ha hecho una gran apuesta por desarrollar productos ligeros y compactos que repercutan en el ahorro de aire comprimido utilizado, especialmente para piezas móviles como pinzas y actuadores. El circuito de ahorro de energía también puede reducir las emisiones de CO2.

La seguridad y la higiene de las máquinas también requieren conocimientos de ingeniería SMC

Un especialista en automatización reputado debe adoptar siempre un enfoque realista ayudando a los usuarios finales a respaldar la implantación de la función de seguridad con los fabricantes de máquinas. Los productos diseñados adecuadamente y las válvulas operativas validadas (según la norma ISO 13849) son fundamentales para ofrecer una seguridad global, especialmente en lo que respecta al control de la máquina. Siempre es necesario utilizar componentes operativos validados (VOC) y datos de producto (SMC cuenta con su biblioteca gratuita "SISTEMA") cuando se construyen sistemas de control de seguridad. Para niveles de seguridad más elevados, SMC ofrece válvulas redundantes, que ofrecen la posibilidad de evacuar el aire en caso de parada de la máquina.

Aunque la higiene siempre ha sido un tema central de la industria alimentaria, COVID-19 ha insistido en el mensaje. Tanto los fabricantes de maquinaria como las fábricas de alimentos necesitan soluciones fáciles de limpiar y que reduzcan las posibilidades de contaminación. Aunque los diseños y materiales a medida suelen tener un precio más elevado que las soluciones estándar, el precio de no garantizar la higiene puede ser mucho mayor. Para ayudar a los fabricantes de maquinaria en la práctica, debe elegirse un proveedor que pueda ofrecer productos con certificación higiénica, como equipos de preparación de aire, actuadores, válvulas solenoides y accesorios. Los factores clave en los que hay que fijarse son componentes de acero inoxidable para evitar la corrosión; grasas (resistentes al agua y a los agentes químicos) que cumplan las normas de la FDA; componentes marcados con láser, no etiquetados, y calidad del aire tratado según las normas ISO. Otro factor a tener en cuenta es que navegar y comprender las normas de higiene pertinentes puede ser un reto notorio, ya que existen muchos tipos diferentes de plantas alimentarias. Además, las plantas alimentarias tienen que cumplir ahora los diferentes requisitos y normativas de higiene de los distintos países en relación con COVID-19. Para ayudar a mantenerse al día de las normas en todo el mundo, SMC se sirve de su pertenencia a organizaciones como EHEDG (European Hygienic Engineering and Design Group) para ayudar a los clientes a comprender las normas pertinentes y cómo deben aplicarse en el futuro.

Otra cuestión es que a menudo es necesario adaptar los productos estándar. SMC ofrece este servicio y puede ayudar al cliente a comprender qué norma debe cumplir y cómo aplicarla.

En conclusión, los productos y la experiencia en automatización no bastan para hacer frente a los numerosos retos de la industria alimentaria. La familiaridad y la estrecha colaboración con nuestros clientes finales es la única forma de garantizar la mejor disponibilidad de la línea de producción y lograr una reducción de costes y energía y el cumplimiento de las estrictas normativas de la industria alimentaria. Ese es el compromiso de SMC.