El tema es más que serio. Los equipos neumáticos representan alrededor del 20% de todo el consumo eléctrico de las fábricas y existe una forma probada de mejorar la eficiencia energética: reducir la presión de funcionamiento. SMC explica cómo las empresas pueden alcanzar este objetivo y alinearse así con la tendencia actual más importante de la fabricación.

Por Andy Still, Director de Proyectos Industriales, Energía, Europa

Por Andy Still, Director de Proyectos Industriales, Energía, Europa

MARZO 2021En la mayoría de las plantas industriales, la presión de funcionamiento típica (o línea de aire comprimido principal) se sitúa entre 6 y 7 bares. Sin embargo, con solo bajar la presión a 5 bares, las instalaciones pueden reducir su consumo energético hasta un 15%, mientras que bajar la presión a 4 bares ofrece ahorros de hasta el 29%.

La idea generalizada de la reducción de presión es que afectará al rendimiento. Aunque esta afirmación es cierta para algunos equipos, hay que decir que la mayoría de las estaciones de trabajo seguirán funcionando con normalidad.

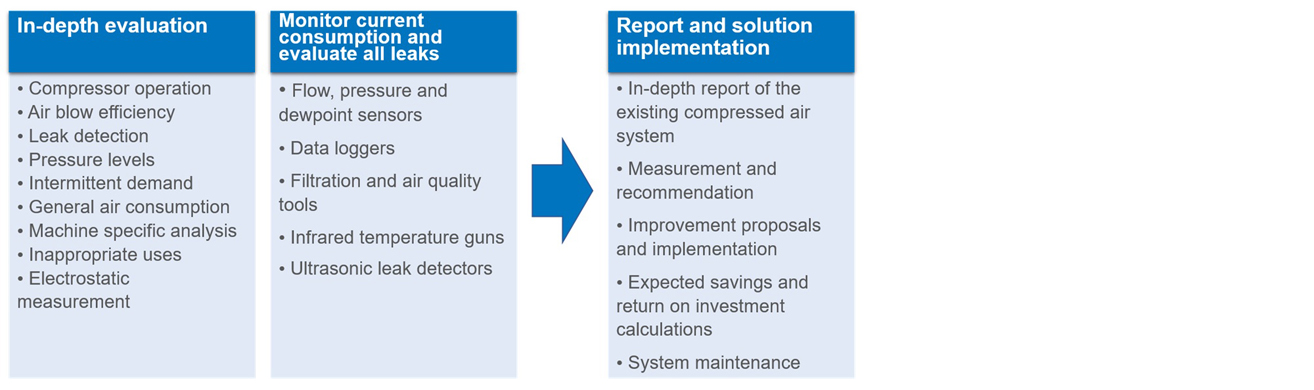

Las empresas industriales no pueden permitirse pérdidas de rendimiento o paradas en su funcionamiento, por lo que necesitan una forma segura y fiable de reducir la presión. Con esta idea en mente, en SMC hemos ideado una solución basada en un análisis exhaustivo del sistema al inicio del proyecto. El objetivo es asegurarse, en primer lugar, de que la potencia disponible se utiliza de forma optimizada y, en segundo lugar, suavizar los picos de demanda.

Identificar los principales problemas

En pocos días, sin interrumpir el funcionamiento, se lleva a cabo una auditoría. Este análisis tiene muchas facetas. Un primer paso consiste en evaluar el funcionamiento del compresor y abordar los componentes de filtración para garantizar que el sistema no presente caídas de presión y suministre un caudal constante en todo el circuito neumático.

SMC determina la calidad del aire realizando un análisis del punto de rocío y recogiendo una muestra de partículas del aire comprimido. A continuación, también llevamos a cabo la detección de fugas por ultrasonidos; etiquetamos, fotografiamos y catalogamos cada fuga, con un breve retorno de la inversión si se repara. Por último, nuestros expertos investigan cualquier equipo que muestre una mayor demanda de aire, e identifican las ineficiencias del aire comprimido y los costes energéticos.

Estas iniciativas ayudan a determinar las condiciones existentes y los requisitos mínimos de presión para el sistema de aire comprimido de la planta. A continuación, SMC puede proporcionar recomendaciones/soluciones, incluidos los costes estimados para eliminar ineficiencias y garantizar la fiabilidad del sistema al reducir la presión. Las empresas industriales pueden reducir la presión de funcionamiento sin solucionar todos los problemas. El orden de prioridad debe ser la eliminación de fugas, la suavización de los picos de presión y, por último, la mejora de la eficiencia energética de cada uno de los componentes.

Eliminar permanentemente las fugas

Hoy en día, algunas plantas sufren tasas de fuga de entre el 20 y el 50% debido a sistemas de aire comprimido mal mantenidos. Identificamos todas las fugas y las reparamos en consecuencia, corrigiendo juntas o tuberías, por ejemplo. Pero esta acción sólo ofrece una mejora temporal. Es inevitable que se produzcan nuevas fugas y que las pequeñas se conviertan en grandes. Es necesario establecer una política que garantice que la reparación de fugas es un proyecto continuo. Un sistema de detección de fugas es muy recomendable, ya que evita futuros costes por fugas y derroche de energía.

Suavizar los picos de demanda mejorando los componentes que más consumen y optimizando la regulación.

Como parte de la función de SMC de identificar cualquier equipo que genere una alta demanda, la principal consideración deben ser los sistemas de soplado de aire, ya que representan el 42% del consumo global y ofrecen la posibilidad de comprometer la continuidad de todo el sistema. Para ayudar a contrarrestar este problema, podemos ofrecer una solución que reduce el consumo de aire hasta un 85%, generando picos de presión de impacto más cortos pero más altos.

Una segunda opción es sustituir el sistema de soplado de aire por una alternativa mecánica, si es posible. Esta elección implica una pequeña inversión, pero el retorno es rápido debido al elevado consumo de los equipos de soplado de aire. También es importante tener en cuenta los sistemas de vacío, que representan el 9% del consumo global. En este caso, una unidad de vacío con presostato digital de ahorro energético de SMC permite a las plantas reducir el consumo de aire en un 93%.

La regulación inteligente con la tecnología de válvulas adecuada también sirve para equilibrar el circuito, reducir los picos y permitir el uso de presiones más bajas cuando sea posible. Por ejemplo, las carreras de retorno de los actuadores pueden funcionar a menudo con una presión de funcionamiento más baja, a veces de 2 bares o menos.

Un paso más allá: eliminar todos los componentes ineficientes para lograr un 75% menos de consumo energético.

Cumplidos los pasos anteriores, casi todas las plantas industriales deberían poder reducir la presión de funcionamiento sin ningún riesgo. El siguiente paso, y no tan complicado, será optimizar los componentes individuales de la máquina. Pequeñas mejoras en el rendimiento de los cilindros generan grandes ganancias. Por eso, nuestros expertos tienen en cuenta la carrera, los racores, el montaje y algunos otros ajustes para conseguir un rendimiento óptimo con el menor consumo de energía. Especificamos el mejor actuador para la aplicación, incluidos cilindros dimensionados exactamente para la carga.

Es de suma importancia asegurarse de que todos los componentes tienen el dimensionamiento correcto, que es donde SMC puede ofrecer asesoramiento experto. Nuestra empresa es el único proveedor del mercado que ofrece opciones de tamaño intermedio con el fin de proporcionar las soluciones más adecuadas para cada aplicación.

Otros consejos incluirán la posible adopción de componentes de bajo consumo energético, como circuitos de ahorro de aire, componentes reductores de presión o potencia de desconexión. La instalación de un comprobador digital de huecos en las aplicaciones de mecanizado (para confirmar la colocación de la pieza) también puede suponer una diferencia notable, ya que permite reducir el consumo de aire en un 60%. Este principio de detección garantiza un caudal de 0 L/min cuando la pieza está asentada en su fijación.

La combinación de la reducción de la presión de funcionamiento y las mejoras del sistema supone un enorme ahorro en el consumo de energía, que suele rondar el 75%.

SMC cuenta con un equipo dedicado a la eficiencia energética que aporta diferenciación gracias a su presencia constante en la fábrica, desde donde ofrece asistencia al cliente desde la fase de análisis inicial hasta la implementación final. Nuestros cualificados equipos han acumulado los conocimientos y la experiencia necesarios para reducir la presión de los sistemas sin riesgos.

Las empresas industriales deben actuar ahora para reducir su huella de carbono y conseguir ahorros significativos.