Nie zuvor waren Klimawandel, Nachhaltigkeit und Energieeffizienz so weit oben auf der politischen Tagesordnung wie heute. Anliegen der jüngsten UN-Klimakonferenz (COP26) in Glasgow mit internationalen Persönlichkeiten aus Politik, NGO, Wirtschaft und Wissenschaft war es, die Maßnahmen zur Erreichung der Ziele des Pariser Klimaabkommens voranzutreiben. Wie können wir auf der Ebene industrieller Anlagen einen Beitrag dazu leisten? Ingenieure sind heutzutage immer mehr darauf bedacht, die industrielle Welt positiv zu beeinflussen. Wir möchten Maschinen entwickeln, die ein neues Maß an Energieeffizienz erreichen und so unseren Planeten als lebenswerten Ort erhalten.

Von Séamus Dunne, Actuator Section Technical Manager, SMC European Technical Centre

Von Séamus Dunne, Actuator Section Technical Manager, SMC European Technical Centre

Werden industrielle Maschinen und Anlagen auf einen Betriebsdruck von 4 bar statt auf 7 bar ausgelegt, können Endnutzer ihren Energieverbrauch um bis zu 29 % senken. Angesichts eines so enormen Vorteils für die Umwelt stellt sich die Frage: Wie kann diese Idee Realität werden? Umfassende Expertise auf diesem Gebiet hat unser Kollege Andy Still, Industry Projects Manager von SMC Europa; er teilt seine Erkenntnisse im Artikel „Den Druck ablassen“ mit uns.

Welche Komponenten sind nun ratsam, um Energie einzusparen? ISO- als auch nicht-ISO-konforme Zylinder besitzen jeweils ihre eigenen Merkmale und Vorteile. ISO-Zylinder haben sich in zahlreichen unterschiedlichen Anwendungen bewährt und weisen (unabhängig vom Pneumatik-Anbieter) eine hohe Maßbeständigkeit auf; sie werden auch weiterhin in industriellen Maschinenprojekten auf der ganzen Welt zum Einsatz kommen. Möchten Sie jedoch eine völlig neue Dimension der Energieeffizienz erreichen, empfehle ich nicht-ISO-konforme Lösungen.

Unsere Ingenieure in Japan entwickeln laufend effizientere Komponenten zur Senkung des Energieverbrauchs, damit OEMs noch nachhaltigere Maschinen konstruieren können. Ultra-effiziente Lösungen können nur auf dem Wege einer kompakteren und leichteren Bauweise gefunden werden. Weniger Material bedeutet leichtere Maschinen und niedrigere Transportkosten, und kleinere Produkte führen letztlich zu kleineren Aufstellflächen. In den Werkshallen können somit mehr Maschinenreihen platziert werden – das erhöht wiederum die Produktivität. Leichter und kleiner wird nicht immer und überall zu einem geringeren Luftverbrauch führen, der Einbau solcher Komponenten in bewegliche Teile der Maschine kann den Energieverbrauch reduzieren.

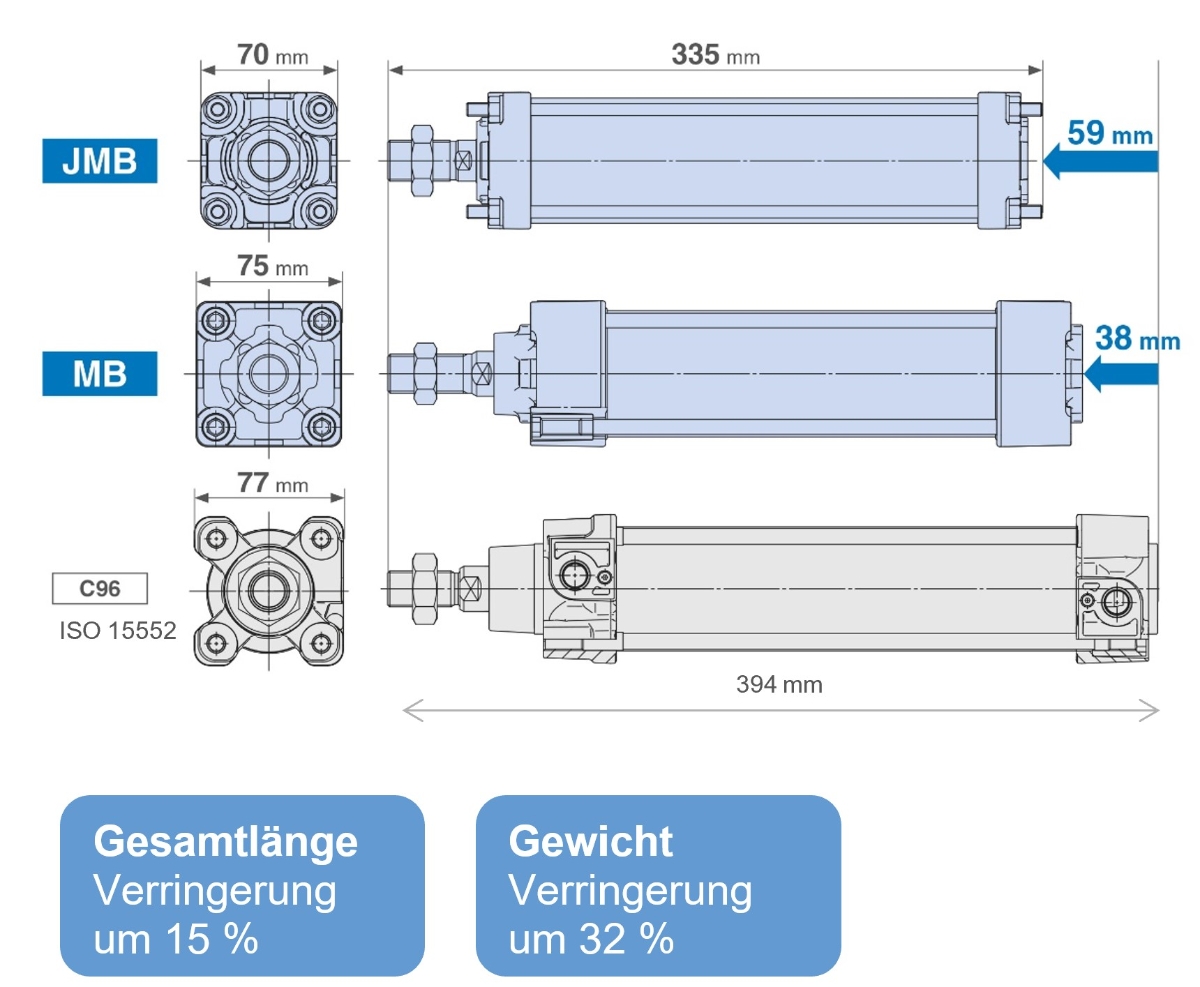

Nehmen wir folgendes Beispiel, um den Unterschied zwischen ISO- und nicht-ISO-konformen Zylindern näher zu betrachten: Im Vergleich zum ISO-Zylinder der SMC Serie C96-C (50 mm Kolbendurchmesser, 100 mm Hub) weist unsere neue Serie JMB eine Längenreduktion von 18 % und eine Breitenreduktion von 9 % auf. Das Gewicht ist um 39 % geringer. Bemerkenswert ist: Durch den Einsatz von Zwischenkolbengrößen lässt sich eine Einsparung im Luftverbrauch erzielen. Zur Bewegung eines Werkstücks mit einem Gewicht von 37 kg wird z. B. ein Zylinder mit einem Kolbendurchmesser von mindestens 43 mm benötigt (bei einem Betriebsdruck von 5 bar). Bisher wäre ein herkömmlicher Kolbendurchmesser von 50 mm die nächstliegende Option, weil die nächstkleinere Größe von 40 mm eine unzureichende Kraft erzielt. Mit dem neu eingeführten Druckluftzylinder JMB mit einem Kolbendurchmesser von 45 mm ist die Kraft ausreichend. Zusätzlich wird – verglichen mit der 50-mm-Variante – durch eine Verringerung des Luftverbrauchs um 0,4 L (ANR) Druckluft eingespart.

Die Serie JMB von SMC bietet Zwischengrößen

Die Serie JMB von SMC bietet Zwischengrößen

Kunden berichten mir häufig, dass sie sich kompaktere Zylinder wünschen, die bei weiterhin optimaler Leistung den Energieverbrauch senken. Innerhalb der von ISO 15552 vorgegebenen Einschränkungen ist es jedoch außerordentlich schwierig, unter Berücksichtigung der klimawandelbedingten Energieeinsparungsanforderungen solche Optimierungen zu erzielen. Natürlich unterstützen wir unsere Kunden weiterhin mit einem umfangreichen Angebot an ISO-Zylindern und Optionen, allerdings treiben wir die Entwicklung anderer Zylinderbaureihen – wie die SMC Serie JMB – voran, um die Nachfrage nach kompakteren und energieeffizienteren Produkten zu decken. Denn wie wir uns jetzt entscheiden, bestimmt die Zukunft unseres Planeten. Treffen wir also die richtige Wahl.

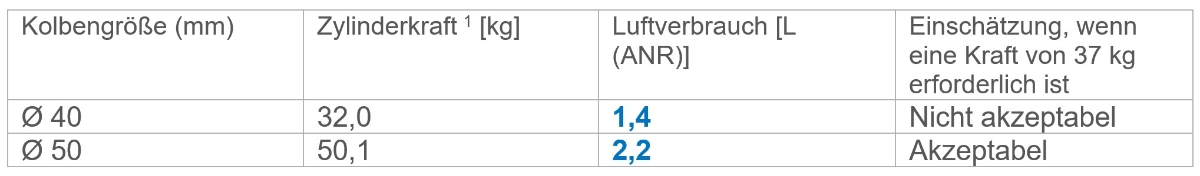

ZUSÄTZLICHE GRAFISCHE DATEN - BEISPIEL

Reduktion des Luftverbrauchs durch optimale Größenwahl

Um ein Werkstück mit einem Gewicht von 37 kg zu transportieren, wird ein Zylinder mit einer Kolbengröße von mind. Ø 43 mm benötigt. Bisher wäre Ø 50 mm die nächstliegende Option, weil die nächstkleinere Größe von Ø 40 mm eine unzureichende Kraft erzielen würde. Mit der neuen Kolbengröße Ø 45 mm ist nun die Kraft ausreichend. Zusätzlich wird – im Vergleich zu Ø 50 mm – der Luftverbrauch um 0,4 L (ANR) reduziert.

ANMERKUNG (1) – Versorgungsdruck: 0,5 MPa, Lastfaktor: 50 %

ANMERKUNG (1) – Versorgungsdruck: 0,5 MPa, Lastfaktor: 50 %

Verwendung der Zwischenkolbengröße Ø 45

ANMERKUNG (1) – Versorgungsdruck: 0,5 MPa, Lastfaktor: 50 %

LUFTVERBRAUCH – Ø 50: 2,2 L (ANR) − Ø 45: 1,8 L (ANR) = 0,4 L (ANR) um 18 % verringert

Zylinderabmessungs- und Gewichtsvergleich von Druckluftzylinder mit ISO 15552

Vergleich bei Hub Ø 63-200 mm

Mehr über die CO2-Emissionsreduktionen bei unseren ISO-Zylindern im Vergleich zu den Nicht-ISO-Alternativen erfahren Sie im Katalog „Nachhaltiges CO-2-Management“.