Pneumatische Anlagen machen ca. 20 % des gesamten Stromverbrauchs in Fabriken aus. Aber es gibt Abhilfe, die Energieeffizienz zu verbessern – indem der Betriebsdruck gesenkt wird. Wie dieses Ziel erreicht und dem wichtigsten aktuellen Trend in der Fertigung nachgekommen werden kann, schildert SMC-Experte Andy Still.

Von Andy Still, Industry Projects Manager, Energy, Europa

Von Andy Still, Industry Projects Manager, Energy, Europa

Bei den meisten Industrieanlagen liegt der typische Betriebsdruck (bzw. die Hauptdruckluftleitung) zwischen 6 und 7 bar. Durch eine einfache Absenkung des Drucks auf 5 bar können Anlagen jedoch ihren Energieverbrauch um bis zu 15 % senken. Eine Absenkung des Drucks auf 4 bar ermöglicht sogar Einsparungen von bis zu 29 %.

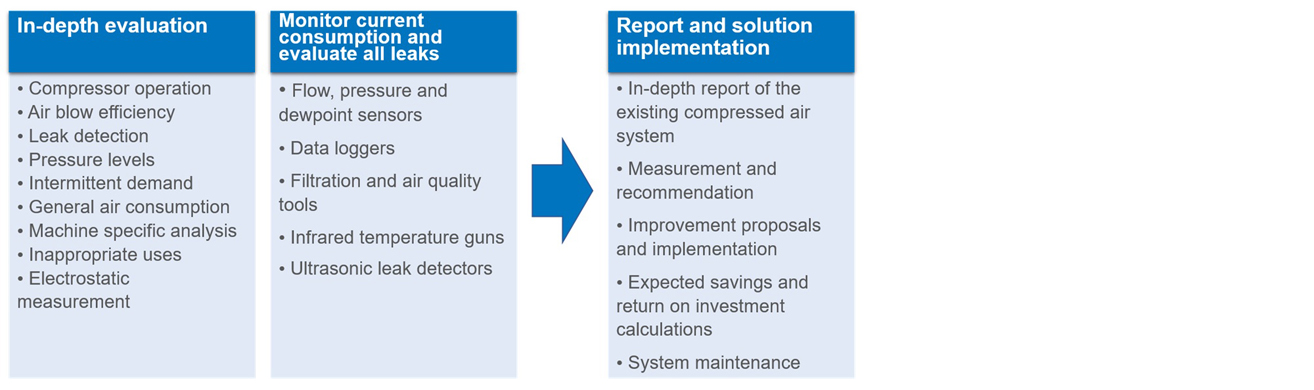

Das weitverbreitete Verständnis „Druckreduzierung resultiert in einer beeinträchtigten Leistung“ trifft für einige Geräte zu. Die meisten Arbeitsstationen werden jedoch unverändert weiterlaufen. Leistungseinbußen oder Betriebsunterbrechungen kann sich kein Betrieb leisten, daher bedarf es einer sicheren und zuverlässigen Methode zur Druckreduzierung. Mit diesem Wissen haben die Experten bei SMC eine Lösung entwickelt – zu Beginn des Projekts erfolgt eine umfassende Systemanalyse als Basis jeder weiteren Realisierung. Denn erstens soll die vorhandene Leistung optimal genutzt, und zweitens sollen Bedarfsspitzen ausgeglichen werden.

Identifikation der Hauptprobleme durch versierte SMC-Experten

In nur wenigen Tagen wird bei laufendem Betrieb ein Audit durchgeführt. Diese Analyse hat viele Facetten: In einem ersten Schritt wird der Kompressorbetrieb bewertet und die Filtrationskomponenten angesprochen. So wird sichergestellt, dass das System keine Druckabfälle aufweist und einen gleichmäßigen Durchfluss über den gesamten pneumatischen Kreislauf gewährleistet.

Mittels Taupunktanalyse und Partikelprobe der Druckluft bestimmen die Energieeffizienz-Profis von SMC zudem die Luftqualität. Im Anschluss erfolgt eine Ultraschall-Leckagesuche; jedes Leck wird markiert, fotografiert und katalogisiert, mit einem kurzen ROI nach erfolgreicher Behebung. Schließlich untersuchen die SMC-Experten alle Geräte, die einen erhöhten Luftbedarf aufweisen und identifizieren Druckluft-Ineffizienzen und Energiekosten.

Mit diesen Initiativen werden die bestehenden Bedingungen und Mindestdruckanforderungen für das Druckluftsystem der Anlage bestimmt. Folglich können Empfehlungen und Lösungen angeboten werden – inklusive der Kostenschätzung zur Beseitigung von Ineffizienzen und zur Sicherstellung der Systemzuverlässigkeit bei Druckreduzierung.

Permanente Leckage-Beseitigung

Heutzutage leiden einige Anlagen unter Leckage-Raten von 20 bis 50 % – der Grund sind schlecht gewartete Druckluftsysteme. Wie geht man das Problem herkömmlich an? Es werden Leckagen identifiziert und entsprechend behoben, z. B. mittels Korrektur von Dichtungen oder Schläuchen. Aber Achtung: Diese Maßnahme bietet nur eine vorübergehende Verbesserung. Weitere Leckagen werden unweigerlich auftreten, und aus kleinen Leckagen werden schließlich größere. Eine umfassende Strategie ist von Nöten, die eine Leckage-Reparatur als fortlaufende, kontinuierliche Umsetzung sicherstellt. Ein Leckage-Erkennungssystem ist sehr empfehlenswert; es vermeidet zukünftige Leckage-Kosten und Energieverschwendung.

Ausgleich von Bedarfsspitzen:

Upgrade verbrauchsintensiver Komponenten & Optimierung der Regulierung

Bei der Identifizierung von Geräten, die einen hohen Luftverbrauch erzeugen, stehen Luftblassysteme im Vordergrund des SMC-Energieeffizienz-Services. Luftblassysteme machen 42 % des weltweiten Verbrauchs aus und haben das Potenzial, die Kontinuität des gesamten Systems zu gefährden. Um diesem Problem entgegen zu wirken, bietet SMC eine Lösung, die den Luftverbrauch um bis zu 85 % reduziert und kürzere, aber höhere Druckspitzen erzeugt.

Vakuumsysteme zu berücksichtigen, die 9 % des Gesamtverbrauchs ausmachen, ist ebenso zielführend: Eine Vakuumeinheit mit dem energiesparenden digitalen Drucksensor von SMC ermöglicht in den Anlagen eine Reduktion des Luftverbrauchs um 93 %.

Ein intelligenter Druckregler mit entsprechender Ventiltechnik dient zudem dazu, den Kreislauf auszubalancieren, Spitzen zu reduzieren und den Einsatz von niedrigerem Druck im Bedarfsfall zu ermöglichen. So können z. B. Aktoren in der Hubbewegung ohne Last oft mit einem niedrigeren Betriebsdruck – manchmal 2 bar oder weniger – eingesetzt werden.

Ineffiziente Komponenten eliminieren – 75 % weniger Energieverbrauch

Mit den vorangegangenen Schritten sollten fast alle Industrieanlagen in der Lage sein, den Betriebsdruck ohne Risiko zu senken. Ein nächster, nicht ganz so komplizierter Schritt ist die Optimierung einzelner Maschinenkomponenten. Kleine Verbesserungen in der Zylinder-Performance erzielen große Erfolge: SMC Experten berücksichtigen den Hub, die Fittinge, die Montage und bestimmte andere Einstellungen, um eine optimale Leistung bei geringstem Energieverbrauch zu erreichen. So wird der beste Aktuator für die Anwendung spezifiziert – und die Zylindergröße auf die exakte Last abgestimmt.

Die richtige Dimensionierung aller Komponenten ist essenziell; hier offeriert SMC eine fachkundige Beratung. Als einziges Unternehmen am Markt bietet SMC Zwischengrößenoptionen an – eine passgenaue Lösung für jede Anwendung wird damit garantiert.

Einen Schritt weiter geht SMC bei der Beratung auch beim möglichen Einsatz von Komponenten mit geringem Energieverbrauch, wie z. B. Luftsparschaltungen, druckreduzierende oder Strom abschaltende Komponenten. Der Einbau eines digitalen Luftspaltsensors in Bearbeitungsanwendungen (zur Bestätigung der Werkstückplatzierung) kann ebenfalls einen bemerkenswerten Unterschied machen. Mit dem neu entwickelten Luftspaltsensor kann der Luftverbrauch um 60 % reduziert werden. Durch das neue Abtastprinzip ist es nicht mehr notwendig, Luft aus dem Produkt abzulassen. Dadurch beträgt die Durchflussmenge 0 l/min, wenn das Werkstück in seiner Vorrichtung sitzt.

Die Kombination reduzierter Betriebsdruck und Systemverbesserungen bringt enorme Einsparungen beim Energieverbrauch, in der Regel etwa 75 %. Dabei liefert das Energieeffizienz-Team von SMC den Unterschied: Ihre durchgängige Präsenz in der Produktion sichert durchschlagende Ergebnisse bei Kundenanwendungen – von der ersten Analysephase bis zur endgültigen Implementierung. So wird – mit profundem Know-how und umfassender Erfahrung der SMC Experten – der Systemdruck ohne Risiko gesenkt, das ist garantiert. Denn auf morgen warten ist keine Option, es gilt heute zu handeln: Gemeinsam reduzieren wir den CO2-Fußabdruck Ihrer Anlagen und erzielen erhebliche Einsparungen in Ihrer Produktion!