Uzmanlığımız : günlük ihtiyaçlarınızı kolaylıkla anlıyoruz

Basıncı serbest bırakın. Basıncı serbest bırakmak düşündüğünüzden çok daha ciddi bir konudur. Pnömatik ekipmanlar, tüm fabrika güç tüketiminin yaklaşık% 20'sini oluşturur ve enerji verimliliğini artırmanın kanıtlanmış bir yolu vardır: çalışma basıncını düşürmek. SMC, şirketlerin bu hedefe nasıl ulaşabileceklerini ve dolayısıyla üretimin en önemli mevcut eğilimine nasıl uyacaklarını açıklıyor.

Andy Still, Endüstri Projeleri Müdürü, Enerji, Avrupa

Çoğu endüstriyel tesis için tipik çalışma basıncı (veya ana basınçlı hava yolu) 6 ile 7 bar arasındadır. Ancak, sadece basıncı 5 bar'a düşürerek tesisler enerji tüketimini% 15'e kadar düşürebilirken, basıncı 4 bar'a düşürmek ise% 29'a varan tasarruf sağlar.

Küresel bakış açısı basınç azaltma anlayışı, performansı etkileyecektir. Bu ifade bazı ekipmanlar için doğru olsa da, çoğu iş istasyonunun normal şekilde çalışmaya devam edeceği söylenmelidir.

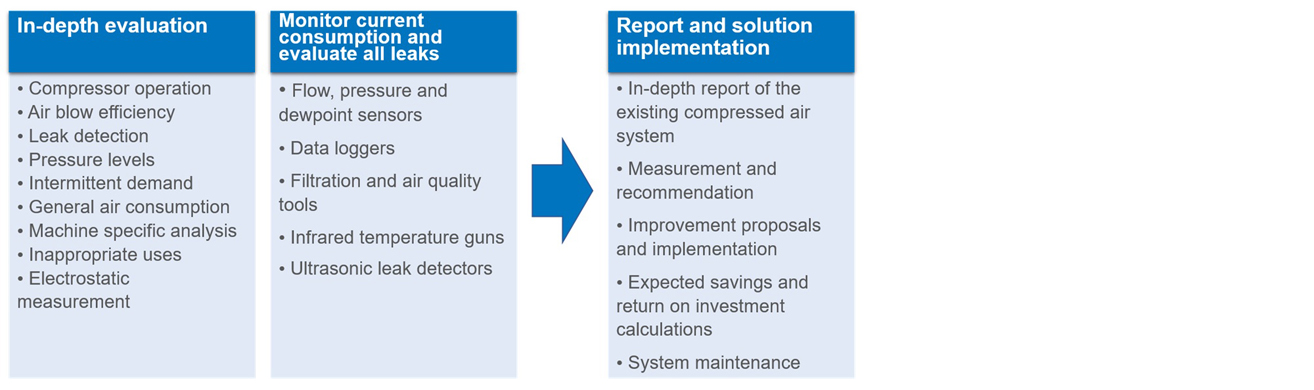

Endüstriyel şirketler, performans kaybını veya operasyonlarında hattın durmasını göze alamazlar, bu nedenle, baskıyı azaltmanın güvenli ve güvenilir bir yoluna ihtiyaçları vardır. Bu düşünceyle hareket ederek, SMC'de projenin başlangıcında kapsamlı sistem analizine dayalı bir çözüm müşterilerimiz için geliştirdik. Amaç, önce mevcut gücün optimize edilmiş bir şekilde kullanılmasını sağlamaktır.

Ana problemlerin tespitinin yapılması

Bu analizin birçok yönü vardır. İlk adım, sistemin herhangi bir basınç düşüşünü göstermesini ve tüm pnömatik devre boyunca tutarlı akış sağlamasını sağlamak için kompresör çalışmasını değerlendirmek ve filtreleme bileşenlerini ele almaktır.

SMC, bir çiğ noktası analizi gerçekleştirerek ve basınçlı havanın bir partikül numunesini toplayarak hava kalitesini belirler. Ardından, ultrasonik sızıntı tespiti gerçekleştirilir. Bu işlem tamir edilirse kısa bir yatırım getirisi ile her sızıntıyı etiketleme, fotoğraflama ve kataloglama imkanı sağlar. Son olarak, uzmanlarımız, artan hava talebi gösteren tüm ekipmanları araştırır ve basınçlı hava verimsizliklerini ve enerji maliyetlerini belirler.

Bu girişimler, tesisin basınçlı hava sistemi için mevcut koşulları ve minimum basınç gereksinimlerini belirlemeye yardımcı olur. SMC daha sonra, verimsizlikleri ortadan kaldırmak ve basıncı azaltırken sistem güvenilirliğini sağlamak için tahmini maliyetler dahil olmak üzere öneriler, çözümler sağlayabilir. Endüstriyel şirketler, her sorunu çözmeden çalışma basıncını düşürebilirler. Öncelik sırası, sızıntıların giderilmesi, basınç tepe noktalarının düzeltilmesi ve son olarak bileşenlerin her birinin enerji verimliliğinin iyileştirilmesi olmalıdır.

Bu girişimler, tesisin basınçlı hava sistemi için mevcut koşulları ve minimum basınç gereksinimlerini belirlemeye yardımcı olur. SMC daha sonra, verimsizlikleri ortadan kaldırmak ve basıncı azaltırken sistem güvenilirliğini sağlamak için tahmini maliyetler dahil olmak üzere öneriler, çözümler sağlayabilir. Endüstriyel şirketler, her sorunu çözmeden çalışma basıncını düşürebilirler. Öncelik sırası, sızıntıların giderilmesi, basınç tepe noktalarının düzeltilmesi ve son olarak bileşenlerin her birinin enerji verimliliğinin iyileştirilmesi olmalıdır.

Kalıcı Sızıntı Giderme

Günümüzde bazı tesisler, yetersiz bakımlı basınçlı hava sistemleri nedeniyle % 20 ila % 50 kaçak oranlarından muzdariptir. Tüm sızıntıları tespit ederek ve örneğin contaları veya boruları düzgün şekilde konumlandırarak uygun şekilde düzeltme imkanı yakalarız. Ancak bu eylem yalnızca geçici bir gelişme sunar. Daha fazla sızıntı kaçınılmaz olarak meydana gelecek ve küçük sızıntılar sonunda daha büyük hale gelecektir. Devam eden, sürekli bir proje olarak kaçak onarımını garanti eden bir politika bulunmalıdır. Gelecekteki kaçak maliyetlerini ve boşa harcanan enerjiyi önlediği için bir kaçak tespit sistemi şiddetle tavsiye edilir.

En çok tüketen bileşenleri yükselterek ve düzenlemeyi optimize eden sorunsuz maksimum talep

SMC’nin yüksek talep oluşturan herhangi bir ekipmanı belirleme rolünün bir parçası olarak, küresel tüketimin % 42'sini oluşturduğundan ve tüm sistem sürekliliğini tehlikeye atma potansiyeli sunduğundan, öncelikli husus hava üfleme sistemleri olmalıdır. Bu sorunu gidermeye yardımcı olmak için, hava tüketimini% 85'e kadar azaltan ve daha kısa ancak daha yüksek darbe basıncı zirveleri oluşturan bir çözüm sağlayabiliriz.

İkinci bir seçenek, mümkünse hava üfleme sistemini mekanik bir alternatifle değiştirmektir. Bu seçim küçük bir yatırım gerektirir, ancak yüksek hava üfleme ekipmanı tüketimi nedeniyle geri dönüş hızlıdır.

Uygun valf teknolojisi ile akıllı düzenleme aynı zamanda devreyi dengelemeye, tepe noktaları azaltmaya ve mümkün olduğunda daha düşük basınç kullanımına izin vermeye hizmet eder. Örneğin, elektrikli iş elemanı dönüş strokları genellikle daha düşük, bazen 2 bar veya daha düşük bir çalışma basıncıyla çalışabilir.

Bir adım ötesi: % 75 daha az enerji tüketimi elde etmek için tüm verimsiz bileşenleri ortadan kaldırmaktır.

Önceki adımlara ulaşıldığında, neredeyse tüm endüstriyel tesisler, herhangi bir risk olmadan işletme basıncını azaltabilmelidir. Bu kadar karmaşık olmayan bir sonraki adım, herhangi bir tek makine bileşenini optimize etmek olacaktır. Silindir performansındaki küçük iyileştirmeler büyük kazançlar sağlar. Sonuç olarak, uzmanlarımız en düşük enerji tüketimiyle optimum performans elde etmek için strok, bağlantı parçaları, montaj ve diğer bazı ayarlamaları dikkate alır. Tam olarak yüke göre boyutlandırılmış silindirler dahil, uygulama için en iyi elektrili iş elemanını belirliyoruz.

SMC'nin uzman tavsiyesi sunabileceği yerde, tüm bileşenlerin doğru boyutlandırmaya sahip olmasını sağlamak birinci derecede önemlidir. Şirketimiz, her uygulamaya en uygun çözümleri sunmak için orta boy seçenekleri sunan piyasadaki tek tedarikçidir.

Daha fazla tavsiye, hava tasarruf devreleri, basınç düşürücü bileşenler veya kapatma gücü gibi düşük enerji tüketen bileşenlerin potansiyel olarak benimsenmesini içerecektir. İşleme uygulamalarında (iş parçası yerleştirme onayı için) bir dijital boşluk ölçerin kurulması, hava tüketiminde% 60 azalma sağladığı için dikkate değer bir fark yaratabilir. Bu algılama prensibi, iş parçası fikstürüne oturduğunda 0 L / dak'lık bir akış hızı sağlar.

Azaltılmış çalışma basıncı ve sistem iyileştirmelerinin birleşimi, enerji tüketiminde genellikle% 75 civarında büyük tasarruf sağlar.

SMC, ilk analiz aşamasından son uygulamaya kadar müşteri desteği sunduğu fabrika katındaki sürekli yerinde farklılaşma sağlayan özel bir Enerji Verimliliği ekibine sahiptir. Yetenekli ekiplerimiz, risk almadan sistem basıncını düşürmek için gerekli bilgi ve deneyimi biriktirir.

Endüstriyel şirketler, karbon ayak izlerini azaltmak ve önemli tasarruflar elde etmek için şimdi harekete geçmelidir.

İlgili resimler:

ZK2A - Vakum ünitesi, tesislerde ki hava kullanımını % 93 oranında azaltmasını sağlar.

ISA3-L - Dijital boşluk ölçer, hava tüketiminde% 60 azalma sağlar. Bu algılama prensibi, iş parçası fikstürüne oturduğunda L / dak'lık bir akış hızı sağlar.

IBG -Darbeli üfleme tabancası, hava tüketimini% 85'e kadar düşürerek daha kısa ancak daha yüksek darbe basıncı oluşturur.

7 Nis 2021