Mentenanța predictivă a devenit un cuvânt de referință în industrie în ultimele decenii, deoarece fabricile încearcă să-și reducă TCO (costul total de proprietate) pentru echipamentele de capital prevenind rapid defecțiunile și timpii de nefuncționare. Mulți presupun în mod greșit că implementarea unei strategii de mentenanță predictivă implică o revizuire completă a operațiunilor, dar, în realitate, realizarea unor pași mici poate face o mare diferență în ceea ce privește timpul de funcționare al mașinii și OEE (eficacitatea generală a echipamentului). Pentru a asigura succesul, este recomandabil să interacționați cu un partener tehnologic de încredere. Pentru SMC, lider global în soluții de control pneumatic, „P” în întreținerea predictivă ar trebui să reprezinte „progres” nu „pierderi”.

Oliver Prang, Expert Digital Business Development, SMC Germania

Oliver Prang, Expert Digital Business Development, SMC Germania

DECEMBRIE 2021

Potrivit unui raport IndustryWeek, perioadele de întrerupere neplanificate îi costă pe producătorii industriali aproximativ 50 de miliarde de dolari anual. Defecțiunea echipamentului se află în spatele a 42% din acest timp neplanificat. Prin urmare, nimeni nu poate contesta necesitatea unui regim de întreținere eficient.

Diferite strategii

Există multe tipuri diferite de mentenanță, reactivă, preventivă și predictivă. Dar cum este posibil să înțelegem acești termeni aparent disparați? Unii sugerează că referința la sănătatea umană este o analogie potrivită cu sănătatea mașinilor. Diabetul, de exemplu, este o boală care afectează în prezent 422 de milioane de oameni la nivel global, conform Organizației Mondiale a Sănătății.

Folosirea întreținerii reactive în acest sens ar fi după ce un medic a confirmat diabetul unui pacient. Pacientul se va concentra ulterior pe administrarea de injecții sau medicamente pentru a controla nivelul glicemiei, alături de o dietă controlată care reduce sau chiar evită aportul de zahăr și carbohidrați. În contrast total, aplicarea întreținerii preventive ar însemna tratarea bolii fără niciun simptom. Pacientul continuă apoi să mențină un stil de viață sănătos, susținut de un plan controlat de alimentație și exerciții fizice, pentru a evita orice risc de a dezvolta vreodată diabet. Mentenanța predictivă ar putea fi considerată când cineva este poate „pre-diabetic”, dar încă într-o limită sigură sau criterii acceptabile. Monitorizarea regulată a glicemiei și a IMC (indicele de masă corporală), de exemplu, va dezvălui dacă situația este stabilă sau se deteriorează pe măsură ce trece timpul și va ajuta să identifice dacă/când sunt necesare mai multe intervenții.

Inginerii de producție doresc să mărească fiabilitatea mașinii reducând la minimum posibilitatea unui timp de nefuncționare costisitor și perturbator. În multe cazuri, aceasta implică amestecarea diferitelor strategii de întreținere în diverse scenarii de producție, mai degrabă decât selectarea celei care este în tendințe pe rețelele sociale. Există mulți factori de luat în considerare aici, nu în ultimul rând costul implementării și managementului în comparație cu numărul de cazuri de nefuncționare.

Analiza datelor este cea mai importantă

Cuvântul cheie nu este nici măcar predictiv sau preventiv, ci date. Implementarea unui program de întreținere predictivă necesită trei lucruri de bază: date, timp și analiză. Datele sunt un aliat pentru a avansa - versiunea modernă a unei sfere de cristal - și pentru a crește fiabilitatea mașinii. Sunt necesare cunoștințe extinse despre o cauză pentru care un activ începe să eșueze. Tocmai din acest motiv, parteneriatul cu un specialist de renume în automatizare poate aduce dividende semnificative.

Dintr-o perspectivă practică, regula numărul unu este să păstrezi lucrurile simple. SMC sprijină clienții cu o abordare „pas cu pas”, trecând de la analiza pierderilor actuatorului, de exemplu, până la analiza parțială a mașinii și analiza întregii mașini. Astfel, toate cunoștințele, definițiile proceselor și responsabilitățile personalului se transferă de la un proiect mic inițial, la unul mai mare în cel mai bun mod posibil.

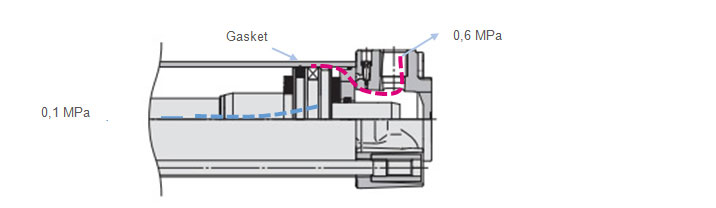

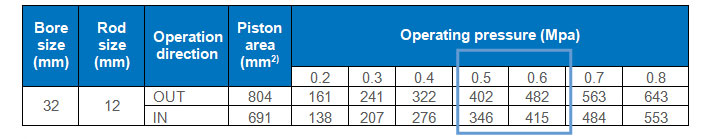

Un exemplu bun este un cilindru pneumatic: piesa de rezistență a multor utilaje industriale. Printre modurile de defectare obișnuite pentru cilindrii pneumatice se numără o etanșare a pistonului care are pierderi. Aceste defecte pot fi dificil de detectat, ducând la o pierdere de presiune. O valoare a pierderii a presiunii de funcționare de doar 0,1 MPa poate afecta negativ forța teoretică de ieșire a unui cilindru (piston cu diametrul de 32 mm) cu 17%. Un alt efect secundar al unei garnituri defectuoase este o creștere a consumului de aer pentru a compensa această pierdere.

Theoretical output [N]

Grafic extras din catalogul SMC CP96

În acest caz, adoptarea unei strategii de întreținere predictivă presupune puțin mai mult decât montarea unui senzor de presiune la fiecare canal al cilindru și monitorizarea presiunii în timp. Orice defecte ale garniturii vor deveni în curând evidente din cauza curbelor de performanță anormale în comparație cu cele „învățate” pentru funcționarea normală. Cu învățarea automată și analiza în timp real, este posibil să fie implementată întreținerea predictivă în timp util înainte de a suferi pierderi majore de performanță sau timpi de nefuncționare.

Pe lângă senzorii de presiune, alți senzori foarte importanți ar putea fi senzorii de inducție pentru a calcula viteza cilindrului și pentru a ajuta la detectarea nivelurilor de contaminare pe ghidaje, de exemplu. Instalarea unei rețele de senzori de debit pentru a urmări continuu utilizarea aerului comprimat (și orice scurgeri sau defecțiuni) peste circuitul pneumatic este o altă recomandare.

Inteligență dovedit

Desigur, nu toată inteligența este neapărat artificială. Desigur, mașinile pot învăța, prezice și preveni, dar totuși necesită aport uman pentru a defini variabile adecvate pentru a monitoriza și a stabili limite acceptabile/inacceptabile. În plus, oamenii trebuie să aleagă ce componente ale mașinii să se potrivească cu senzorii, deoarece nu toate vor fi esențiale pentru timpul de funcționare și productivitate. Bugetele, timpul și disponibilitatea personalului intră, de asemenea, în ecuație.

Având în vedere aceste referințe, parteneriatul cu un specialist în tehnologie este o strategie prudentă. De exemplu, asocierea cunoștințelor SMC despre componentele de automatizare cu cunoștințele individuale despre utilaje ale unui client fac o combinație puternică și plină de resurse.

Un alt factor potențial și de luat în considerare implică întreținerea bazată pe fiabilitate. Proiectarea de la la origine înseamnă identificarea reducerilor de costuri inutile de întreținere pe baza FMEA (analiza efectelor modului de defectare). În esență, această abordare se concentrează pe diferitele eșecuri care ar putea apărea și pe potențialele consecințe ale acestora. SMC facilitează această sarcină oferind instrumente de configurare pe site-ul său web

Pentru liniile pneumatice, insulele de distribuitoare și cilindrii, contribuie la optimizarea selecției produselor – și a performanței – pentru aplicația în cauză.

În cele din urmă, mulți presupun că mentenanța predictivă este soluția generală și finală pentru reducerea timpului de nefuncționare și îmbunătățirea OEE. Deocamdată, nu este cazul, deși situația ar putea evolua în următorii ani datorită unui număr tot mai mare de inițiative inteligente în fabricile din întreaga lume. Până atunci, cheia este reunirea cunoștințelor. Ca un jucător de echipă dedicat, SMC este pregătit pentru această provocare.