Subiectul este mai mult decât serios. Echipamentele pneumatice reprezintă aproximativ 20% din totalul consumului de energie din fabrică și există o modalitate dovedită pentru a îmbunătăți eficiența energetică: reducerea presiunii de funcționare. SMC explică modul în care companiile pot atinge acest obiectiv și, astfel, se aliniază cu cea mai importantă tendință actuală a producției.

Andy Still, Manager de proiecte industriale, Energie, Europa

Andy Still, Manager de proiecte industriale, Energie, Europa

MARTIE 2021

Pentru majoritatea instalațiilor industriale, presiunea de funcționare standard (sau linia principală de aer comprimat) este între 6 și 7 bari. Cu toate acestea, prin simpla scădere a presiunii la 5 bari, instalațiile își pot reduce consumul de energie cu până la 15%, în timp ce scăderea presiunii la 4 bari oferă economii de până la 29%.

Este un fapt cunoscut că reducerea presiunii va afecta performanța. Deși această afirmație este adevărată pentru unele echipamente, trebuie subliniat că majoritatea stațiilor de lucru vor continua să funcționeze normal.

Companiile industriale nu își pot permite pierderea performanței sau oprirea timpului în funcționarea utilajelor, așa că au nevoie de o modalitate sigură și fiabilă de reducere a presiunii. Având în vedere acest gând, SMC a conceput soluții pe o analiză cuprinzătoare a sistemului de la începutul proiectului. Obiectivul este să ne asigurăm că mai întâi puterea disponibilă este utilizată într-un mod optimizat, iar în al doilea rând, să putem să reducem nivelul presiunii.

Identificarea principalelor probleme

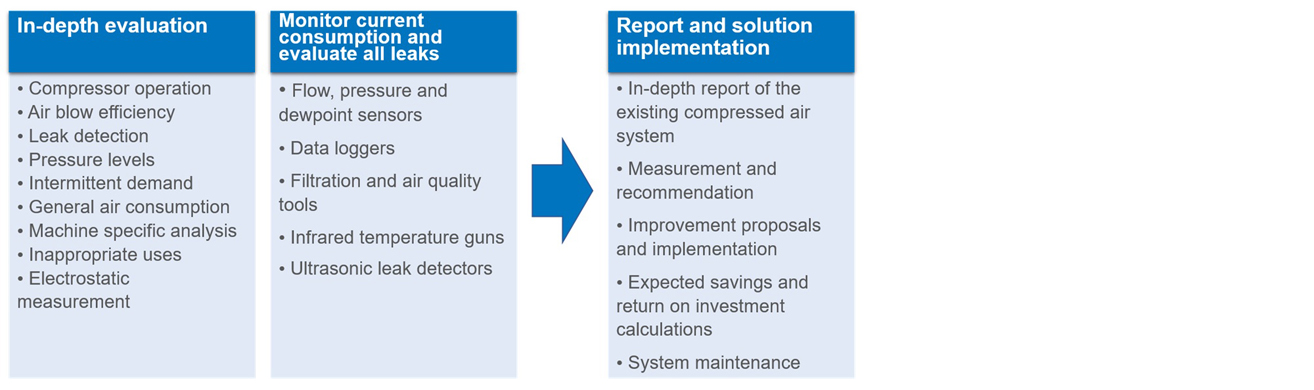

Un audit energetic poate fi efectuat în doar câteva zile și fără întreruperea funcționării utilajelor. Există multe aspecte ale acestei analize. Un prim pas este evaluarea funcționării compresorului și a componentelor de filtrare pentru a vă asigura că sistemul nu va prezenta nicio scădere de presiune și va furniza un debit constant pe întregul circuit pneumatic.

SMC determină calitatea aerului efectuând o analiză a punctului de rouă și colectând o probă de particule de aer comprimat. Apoi, întreprindem și detectarea scurgerilor cu ultrasunete; etichetarea, fotografierea și catalogarea fiecărei scurgeri, cu un ROI scurt dacă este reparat. În cele din urmă, experții noștri investighează orice echipament care prezintă o cerere crescută de aer și identifică ineficiența aerului comprimat și costurile de energie.

Aceste inițiative ajută la determinarea condițiilor existente și a cerințelor minime de presiune pentru sistemul de aer comprimat al fabricii. SMC poate oferi apoi recomandări și soluții, inclusiv costurile estimate pentru a elimina ineficiența și a asigura fiabilitatea sistemului atunci când se reduce presiunea. Companiile industriale pot reduce presiunea de funcționare fără a rezolva fiecare problemă. Ordinea de prioritate trebuie sa fie eliminarea pierderilor, reducerea presiunii în locurile în care este detectat un debit crescut, si in final imbunatatirea eficientei energetice a fiecaruia dintre componente.

Eliminarea permanentă a pierderilor

În prezent, unele instalații suferă de la 20 până la 50% rate de scurgere din cauza sistemelor de aer comprimat prost întreținute. Identificăm toate scurgerile și le reparăm în consecință, prin corectarea etanșărilor sau a tuburilor, de exemplu. Dar această acțiune oferă doar o îmbunătățire temporară. În mod inevitabil, vor apărea și alte pierderi, iar scurgerile mici vor deveni în cele din urmă mai mari. Trebuie să existe o politică care să asigure eliminarea pierderilor ca un proiect continuu. Un sistem de detectare a scurgerilor este foarte recomandat, deoarece evită costurile viitoare de scurgere și energia risipită.

Reducerea nivelului maxim presiune prin optimizarea componentelor care consumă cel mai mult și optimizarea reglementării

Ca parte a rolului SMC de a identifica orice echipament care generează o cerere mare, principalul aspect ar trebui să fie sistemele de suflare a aerului, deoarece acestea reprezintă 42% din consumul global și oferă potențialul de a compromite continuitatea întregului sistem. Pentru a ajuta la combaterea acestei probleme, putem oferi o soluție care reduce consumul de aer cu până la 85%, generând vârfuri de presiune de impact mai scurte, dar mai mari.

O a doua opțiune este înlocuirea sistemului de suflare a aerului cu o alternativă mecanică, dacă este posibil. Aceasta alegere presupune o investitie mică, însă revenirea este rapida datorită consumului mare de echipamente pentru suflarea aerului. De asemenea, este important să luăm în considerare sistemele de vacuum, care reprezintă 9% din consumul global. Aici, o unitate de vacuum care dispune de un presostat digital SMC cu funcție de economisire a energiei, permite fabricilor să reducă consumul de aer cu 93%.

Reglarea inteligentă ce poate fi obținută folosind electrodistribuitorul potrivit, contribuie la echilibrarea circuitului, la reducerea vârfurilor și permite utilizarea unei presiuni mai scăzute atunci când este posibil. De exemplu, cursele de întoarcere ale actuatorului pot funcționa de cele mai multe ori la o presiune mai mică, uneori de 2 bari sau mai puțin.

Un pas înainte: eliminați toate componentele ineficiente pentru a obține un consum de energie redus cu până la 75%

Realizând pașii anteriori, aproape toate fabricile ar trebui să poată reduce presiunea de funcționare fără niciun risc. Un pas următor, și nu unul atât de complicat, va fi optimizarea componentor individuale ale mașinii. Micile îmbunătățiri ale performanței actuatorului generează câștiguri mari. Drept urmare, experții noștri iau în considerare cursa, elementele de îmbinare, montarea și alte ajustări specifice pentru a obține performanțe optime cu cel mai mic consum de energie. Specificăm cel mai bun actuator pentru aplicație, inclusiv cilindrii dimensionați exact la sarcină. Specificăm cel mai bun actuator pentru aplicația dumneavoastră, inclusiv cilindrii dimensionați exact la sarcină.

Este foarte importanță să ne asigurăm că toate componentele au dimensionarea corectă. Compania noastră este singurul furnizor de pe piață care oferă opțiuni de dimensiune intermediară pentru soluțiile cele mai potrivite destinate oricărei aplicații.

Sfaturile suplimentare vor include potențiala împlementare a componentelor cu consum redus de energie, cum ar fi circuite de economisire a aerului, componente de reducere a presiunii sau puterea de oprire. Instalarea unui senzor digital de distanță în aplicațiile de prelucrare (pentru confirmarea poziționării piesei de prelucrat) poate face, de asemenea, o diferență notabilă, deoarece oferă o reducere cu 60% a consumului de aer. Acest principiu de detectare asigură un debit de 0 L/min atunci când piesa de prelucrat este așezată în dispozitivul său de fixare.

Combinația dintre presiunea redusă de funcționare și îmbunătățirile sistemului poate aduce economii uriașe în consumul de energie, de obicei în jur de 75%.

SMC are o echipă dedicată Eficienței Energetice care se diferențiază prin prezența sa constantă în fabricii, oferind asistență clienților din faza inițială de analiză până la implementarea finală. Echipele noastre calificate au acumulat cunoștințele și experiența necesare pentru a reduce presiunea fără riscuri.

Companiile industriale ar trebui să facă schimbările necesare, pentru a reduce amprenta de carbon și a obține economii semnificative.