Girbau optimizează eficiența energetică a liniei sale automate de călcat în colaborare cu SMC

Sustenabilitatea și reducerea consumului de energie au fost valori cheie pentru Girbau de mulți ani. Compania a lansat recent o nouă unitate de călcat care face parte dintr-o linie automată completă. Colaborarea strânsă dintre Girbau și SMC a permis îmbunătățirea calității procesului de călcat și obținerea unei economii de energie de 30%, o reducere a consumului de aer comprimat de 25% și o creștere a duratei de viață a proceselor de acoperire cu materiale textile cu 25%.

Girbau, ce are sediul în Vic (Barcelona), este al cincilea producător mondial de soluții industriale pentru spălătorii: sisteme de spălare, călcare și uscare. Compania operează în peste 100 de țări și are 15 filiale în Europa, America, Oceania și Asia. De-a lungul celor 60 de ani de istorie, a păstrat valorile unei companii de familie de la începuturile sale, punând persoanele și apropierea față de clienți în centrul activităților sale. Angajamentul ferm față de inovație, eficiența energetică și sustenabilitate fac din Girbau o companie de top în domeniul său.

În cadrul gamei sale de produse, Girbau dezvoltă și produce linii de călcare. Aceste linii sunt formate din 4 unități: un alimentator frontal care duce către unitatea de călcare, despre care vom vorbi mai jos, urmat de plier și empilator. Aceste linii, care pot măsura până la 15 metri lungime și 4 metri lățime, calcă și pliază până la 1.200 de articole pe oră.

Optimizarea liniei de călcare s-a realizat în două țări: unitatea de călcare a fost optimizată de Girbau Spania, iar optimizarea celorlalte 3 unități s-a realizat în Franța. În ambele cazuri, Girbau a putut conta pe sprijinul necondiționat al companiei SMC.

Optimizarea unității de călcare

Mașinile noastre modulare de călcat pentru uscare și călcare (încălzitoarele) se ocupă de materiale de diferite tipuri, de la șervetele la fețele de masă și husele de plapumă. "Varietatea mare a acestor materiale a făcut necesară redesignarea încălzitorului pentru a asigura cel mai bun rezultat cu orice tip de element. Am dorit ca această îmbunătățire a calității să meargă mână în mână cu o creștere a eficienței energetice, care ghidează întotdeauna designurile noastre", conform lui Quim Riera, managerul de produs pentru echipamente de călcat la Girbau.

The ironing unit is based on a rigid steel bed, which is heated internally, on which a perforated roller with a textile coating turns. The turning of the roller slides the item being ironed over the interior face of the bed. Drying and ironing of the item takes place due to evaporation of the water in the item because of the temperature of the bed and the pressure that the roller exerts on it. "Process optimisation was based on introducing 6 pressure levels in the ironing rollers. Application of the correct pressure on each fabric guarantees customers that the various items will suffer less, thus increasing the quality of their finish. In energy terms, it translates into a reduction in consumption of up to 30%," Quim Riera added.

Unitatea de călcare este formată dintr-o o bază rigidă de oțel, care este încălzită intern, pe care se rotește un rolă perforată cu un strat textil. Rularea rolei face ca elementul care se călca să alunece pe fața interioară a bazei. Uscarea și călcarea articolului au loc cu ocazia evaporării apei datorită temperaturii bazei și presiunii exercitate de rolă asupra acestuia. "Optimizarea procesului s-a bazat pe introducerea a 6 niveluri de presiune în rolele de călcare. Aplicarea presiunii corecte pe fiecare material garantează clienților că diferitele elemente vor suferi mai puțin, crescând astfel calitatea finisajului. Din punct de vedere energetic, se traduce printr-o reducere a consumului de până la 30%", a adăugat Quim Riera.

Soluții personalizate și module complete "plug and play"

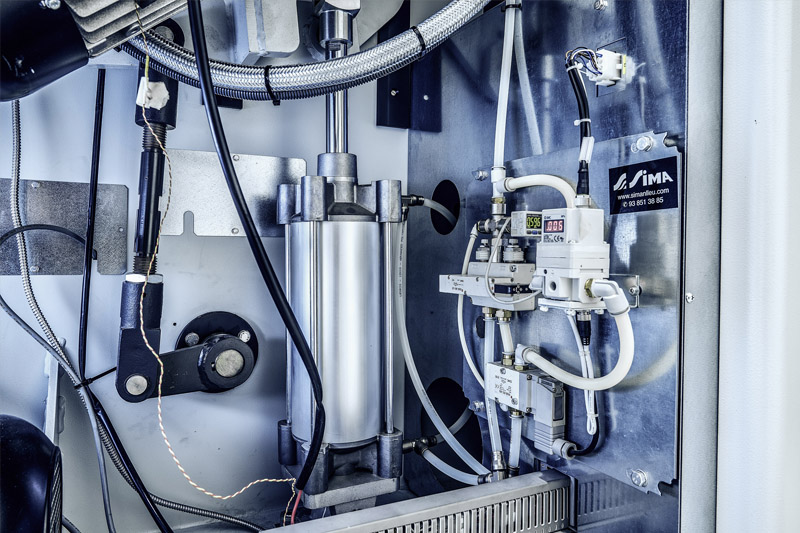

În fiecare încălzitor au fost instalați actuatori pneumatici de mari dinensiuni, capabili să manipuleze încărcături grele de până la 2.400 kg și să asigure mișcarea corectă a articolului prin diferitele module pe măsură ce umiditatea reziduală este eliminată până când este călcat perfect.

"Încălzitorul produce multă căldură și umiditate în timpul procesului; așa că am proiectat cilindri speciali care rezistă la temperaturi de până la 90°C și asigură rezistența necesară a mașinii de călcat", a comentat Albert Albó, consilierul tehnic al SMC pentru Girbau în Spania. "La SMC suntem capabili să proiectăm, producem și asamblăm cilindrii în Europa; acesta este un mare avantaj, deoarece putem furniza către Girbau o soluție personalizată cu un timp scurt de livrare. Aceasta face parte din angajamentul nostru de a fi aproape de clienți și de a-i sprijini", a concluzionat Albert.

Instalarea electrodistribuitorelor proporționale în seria ITV garantează controlul forței exercitate. Electrodistribuitoarele proporționale fac parte dintr-un modul electro-pneumatic personalizat care a fost dezvoltat și asamblat de SIMA (un distribuitor și integrator SMC). Împreună cu ITV-urile, sunt asamblate electrodistribuitoare cu 5 orificii, un senzor digital de presiune și o electrovalvă în 3 căi, în conform standardului ISO13849-1. Funcția de bază a acestui set este de a controla automat presiunea pe care rola o exercită asupra elementului, în funcție de tipul și grosimea elementului de călcat; electrodistribuitorul proporțional reglează presiunea, în funcție de rezistența mai mare sau mai mică exercitată atunci când elementul trece prin rolă. Include și un sistem de siguranță astfel încât opririle pentru întreținerea rolelor să poată fi efectuate în siguranță.

Îmbunătățirea eficienței energetice a mașinii de călcat

"Cea mai importantă prioritate pentru Girbau este satisfacția clienților, iar această nouă soluție a fost primită foarte bine de piață", a declarat Quim. "Rezultatele obținute au fost evidente pentru clienții noștri încă de la început. Aspectul cel mai vizibil este tratamentul mai bun al textilei și creșterea numărului de cicluri de călcare. Însă optimizarea presiunii a adus și o serie de alte beneficii, precum reducerea costurilor datorată economiilor de energie electrică de până la 30% și o reducere de până la 25% a consumului de aer."

Adițional, Quim susține că "am făcut o îmbunătățire a activităților de întreținere pentru clienții noștri datorită scăderii uzurii pieselor; de exemplu, am crescut timpul de utilizare al stratului textil în încălzitor cu 25%".

Îmbunătățirea continuă a întregii linii

Dezvoltarea unei linii cu 4 unități implică un număr mare de sarcini de automatizare și este esențial să se simplifice procesele de dezvoltare și instalare. Aceste îmbunătățiri au fost realizate în principal în Franța.

După cum explică Patrice Subra, directorul de operațiuni al Girbau Robotics în Franța, "SMC se diferențiază prin serviciile sale de înaltă calitate, reacția rapidă în orice moment și fiabilitatea ridicată a soluțiilor sale. Ne-au sprijinit încă de la etapele inițiale ale dezvoltărilor noastre. Atunci când definim un modul electro-pneumatic, SMC analizează componentele care au cea mai bună dimensiune și simulează consumul de energie. Prin această focalizare pe 'potrivit pentru scop', SMC îmbunătățește eficiența energetică globală și reduce costurile pentru clientul final. Am reușit, de asemenea, să reducem returnările de produse defecte."

Astfel, SMC a proiectat 20 de module diferite pentru a acoperi toate nevoile liniei. Aceste panouri de control, proiectate conform specificațiilor Girbau, trebuie doar configurate și apoi sunt pregătite pentru a fi conectate la unitatea de călcat. Livrarea de modele personalizate gata de conectare simplifică în mare măsură instalarea acestora, reduce costurile de asamblare (minimizând riscul de eșec în timpul asamblării, deoarece SMC testează toate modulele înainte de livrare) și facilitează procesele de achiziție, căci fiecare modul are un număr de referință unic. "Gestionarea stocului este enorm de simplificată. În plus, SMC este capabil să furnizeze modulele în termenele solicitate", a adăugat Patrice Subra.

Ulterior, când primele prototipuri sunt deja în funcțiune, SMC analizează consumul și ajută la optimizarea unor funcții pneumatice, dacă este necesar.

SMC a colaborat și la îmbunătățirea liniilor existente pentru a reduce consumul de energie. "Au fost montate senzori care detectează liniile cu cel mai mare consum, ceea ce a dus la o îmbunătățire a procesului de pliere. Sistemul care utiliza lame de aer pentru a plia cearceafurile a fost înlocuit cu un sistem mecanizat", a adăugat Patrice Subra.

"Cu gama sa largă de soluții fiabile și accentul pe servicii, SMC va fi fără îndoială partenerul nostru în abordarea viitoarelor provocări de dezvoltare", a concluzionat Patrice Subra.

Quim Riera, Managerul de produs pentru echipamente de călcat la Girbau.

Soluții personalizate și module complete "plug and play".

Albert Albó, Consilierul tehnic al SMC pentru Girbau în Spania.

3 mai 2021