Door Mattias Sundberg | Product Manager Nordics & Baltics, SMC

Door Mattias Sundberg | Product Manager Nordics & Baltics, SMC

FEBRUARI 2025

Vacuümsystemen spelen een belangrijke rol in industriële toepassingen zoals verpakkingsmachines en producthandling. Ze zijn eenvoudig te integreren met automatiseringssystemen, maar een goed doordachte keuze in een vroeg ontwerpstadium is belangrijk voor een succesvol project.

Om je te helpen de juiste keuze te maken, deel ik mijn inzichten over de belangrijkste aspecten van het proces in een eenvoudige drie-stappen-gids. Deze gids laat zien welk type vacuümsysteem het beste past bij welke toepassing, welke factoren je moet overwegen met betrekking tot verschillende materialen (niet-poreus of poreus) en welk type end-effector je zou moeten gebruiken.

Stap 1: gecentraliseerd of gedecentraliseerd?

De eerste stap is om te kiezen tussen een gecentraliseerd of gedecentraliseerd ejectorsysteem voor het genereren van vacuüm. Simpel gezegd, het belangrijkste verschil tussen de twee is dat een gecentraliseerde ejector alles in één module bevat – van de ejector en klep tot de druksensor en het filter – terwijl een gedecentraliseerd systeem is opgebouwd uit losse componenten. Maar wat zijn de voor- en nadelen van beide opties?

Voorbeeld van een gecentraliseerd vacuümsysteem

Voorbeeld van een gecentraliseerd vacuümsysteem

Een all-in-one ontwerp bespaart installatietijd en maakt onderhoud eenvoudiger, omdat alle componenten op één plek zitten. Bij een gecentraliseerd systeem zorgt de mogelijkheid om IO-Link of seriële communicatie toe te passen voor betere connectiviteit in de fabriek en ondersteunt monitoren op afstand.

Een voorbeeld hiervan is het SMC ZKJ vacuümeiland. Deze energiebesparende module kan tot 16 vacuümejectoren en/of 5/2-ventielen tegelijk aansturen en monitoren via seriële communicatie en IO-Link. Hiermee kun je zowel negatieve druk (vacuüm) als positieve druk (bijvoorbeeld voor actuatoren) gelijktijdig inschakelen, wat kosten en ruimte bespaart. Gedecentraliseerde vacuümsystemen zijn vaak voordeliger en flexibeler, maar meestal minder geavanceerd dan gecentraliseerde alternatieven. Ze zijn vooral geschikt voor toepassingen waarbij zuignappen ver uit elkaar staan, omdat de reactietijd kort blijft en drukverliezen worden beperkt.

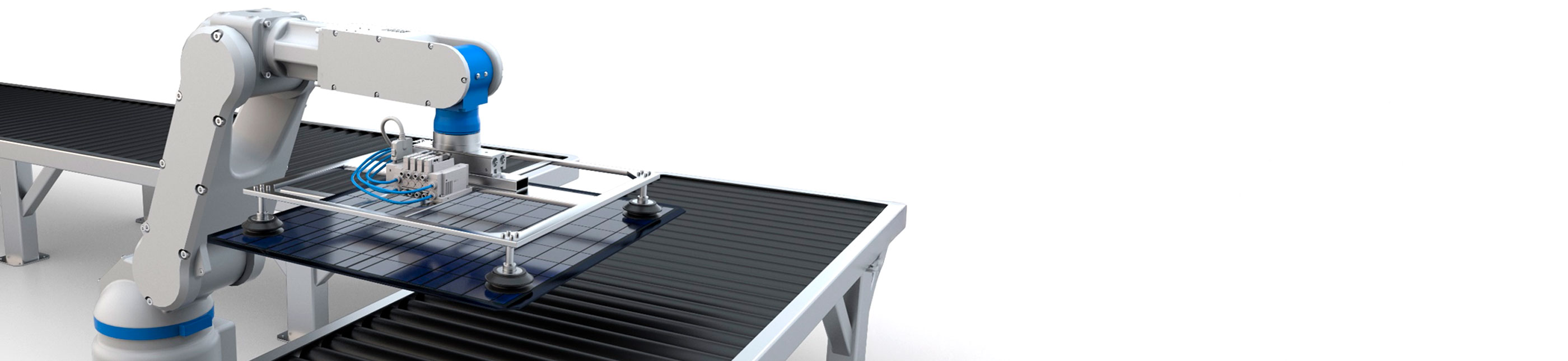

Voorbeeld van een gedecentraliseerd vacuümsysteem

Voorbeeld van een gedecentraliseerd vacuümsysteem

Stap 2: het kiezen van de juiste ejector

Het belangrijkste bij het kiezen van een ejector is de benodigde aanzuigcapaciteit. Dit bepaalt hoe snel de gewenste vacuümdruk wordt bereikt. De optimale vacuümdruk hangt vooral af van het werkstuk. Niet-poreuze materialen zoals kunststof en metaal vormen hierbij weinig uitdaging, terwijl poreuze materialen lastiger zijn. Bij het optillen van bijvoorbeeld karton lekt er altijd een bepaalde hoeveelheid lucht door het materiaal heen.

Zodra de basiscriteria duidelijk zijn, kun je aanvullende factoren meenemen, zoals efficiëntie (de verhouding tussen aanzuigcapaciteit en persluchtverbruik), energiebesparing, valpreventie, communicatiemogelijkheden, geluidsniveau en eventuele installatiebeperkingen. Omdat vacuümsystemen vaak maatwerk vereisen, biedt SMC verschillende ejectortypes, van compacte in-line ejectors tot complete oplossingen op een manifold – allemaal ontworpen om de vacuümopwekking per toepassing te optimaliseren.

Een ‘Normally Open’ toevoerklep zorgt ervoor dat het vacuüm behouden blijft bij een storing, zodat het werkstuk niet valt. De energiebesparende functie maakt gebruik van een vacuümdruksensor die het vacuümniveau binnen de gewenste marge houdt. Hierdoor wordt perslucht alleen verbruikt wanneer nodig, wat aanzienlijk scheelt in energieverbruik ten opzichte van een systeem dat continu vacuüm genereert.

Dus, hoeveel kun je echt besparen met een energiezuinige vacuümejector? Onze efficiënte ZK2 vacuümejector kan het persluchtverbruik met meer dan 90% verminderen. Ter vergelijking: bij een bedrijf dat een vacuümejector 10 uur per dag, 250 dagen per jaar gebruikt, hebben we de ZK2 naast onze ZM-serie gezet. De ZK2 verbruikt 58 l/min lucht (ANR) tegenover 85 l/min voor de ZM en heeft een afblaastijd van 0,6 seconden. Dit leidt tot een jaarlijkse besparing van 93% op het persluchtverbruik.

Grafische weergave die laat zien hoe het luchtverbruik afneemt

Grafische weergave die laat zien hoe het luchtverbruik afneemt

Het kiezen van een leverancier met bewezen ervaring in toepassingen is cruciaal. Hierbij heeft ons deskundige team een lange en succesvolle staat van dienst in het helpen van klanten bij het bepalen van de optimale aanzuigcapaciteit voor het specifieke werkstuk – een capaciteit die betrouwbare vacuümoplossingen mogelijk maakt en tegelijkertijd het energieverbruik minimaliseert.

Stap 3: het kiezen van de juiste vacuüm zuignappen

De grootte, vorm en het materiaal van je werkstuk bepalen welke vacuümzuignap je nodig hebt. Bijvoorbeeld, als je olieachtige metalen platen optilt, moet je een robuuste vacuümpad gebruiken met een hoge laterale grijpkracht, terwijl glas een zuignap nodig heeft die geen afdrukken achterlaat en dunne plastic zakken een zuignap met een zeer dunne en flexibele lip vereisen.

Ook de omgevingsomstandigheden spelen een rol. In stoffige omgevingen kan een vacuümpad met een geïntegreerd filter of een materiaal met extra lange levensduur nodig zijn. Voor extreme omstandigheden en hoge temperaturen zijn zuignappen van FS61 fluorrubber (zoals de SMC ZP3C en ZP3M) een duurzame keuze. Ze gaan meer dan twee keer zo lang mee als urethaan zuignappen en zijn bestand tegen temperaturen tot 200°C.

Ongeacht het materiaal, de grootte en de vorm van je werkstuk, bieden wij de optimale vacuümzuignappen voor tillen en handling. Deze oplossingen zijn afgestemd op jouw specifieke werkomgeving en zorgen voor aanzienlijke energiebesparingen bij vacuümopwekking en -gebruik.

Geef je project een boost

SMC biedt de nodige ontwerp- en toepassingsondersteuning om de veiligheid, betrouwbaarheid, productiviteit en energie-efficiëntie van je vacuümsysteem te garanderen.