Heb je ooit te maken gehad met een situatie waarin stof aan het oppervlak van plastic, rubber, glas of houten onderdelen is vastgehecht en je productie verstoort? Als je moeite hebt om een oplossing te vinden, biedt SMC een bewezen aanpak die statische elektriciteitsproblemen tijdens het reinigen van producten tegengaat.

Door Magnus Karlström, Productmanager van de Scandinavische & Baltische landen, SMC Zweden

Door Magnus Karlström, Productmanager van de Scandinavische & Baltische landen, SMC Zweden

NOVEMBER 2023

Stof dat zich tijdens de productie aan onderdelen hecht, is problematisch omdat het je productieprocessen kan verstoren. Het kan de uiteindelijke uitstraling van je producten beïnvloeden en zelfs hun functionaliteit aantasten. Statische lading is vaak de boosdoener, waardoor je pogingen om te reinigen met conventionele methoden volledig ineffectief zijn.

Als je de productieprestaties wilt verbeteren, downtime wilt verminderen en de kwaliteit wilt handhaven, heeft SMC de oplossing. We presenteren de vier belangrijkste pijlers om oppervlakken die door statische elektriciteit zijn aangetast, zeer effectief te reinigen: ionisatie, filtratie, blazen en afzuigen.

De nadruk op ionisatie

De eerste pijler in ons proces, ionisatie, heeft een dubbele functie bij het toepassen voor oppervlaktereiniging. Enerzijds maakt het neutraliseren van de statische lading het gemakkelijker om stofdeeltjes los te maken. Anderzijds voorkomt het opnieuw aantrekken van stof. Bovendien ondersteunt het leiden van de ionen naar het gereinigde oppervlak met behulp van perslucht niet alleen de neutralisatie, maar vervult het ook de reinigingsfunctie door stofdeeltjes weg te blazen.

De keuze voor de optimale ioniseringsoplossing hangt af van verschillende factoren. Bijvoorbeeld, als we het hebben over handmatige reiniging, dan is een ionisatiepistool een goede optie. Echter, voor een toepassing die semi- of volledige automatisering vereist, is een vast systeem de beste oplossing. Natuurlijk zijn technische parameters zoals de ontladingsnelheid, ionenbalans en potentiaalamplitude cruciaal voor bepaalde toepassingen. Toch zal over het algemeen de grootte van het oppervlak/product dat moet worden gereinigd de behoefte bepalen. Denk hierbij aan meer gerichte oplossingen zoals nozzle ionizers, of een meer uitgebreide oplossing zoals bar-vormige ionizers. Andere factoren waar rekening mee gehouden moet worden zijn de beschikbare installatieruimte en de behoefte aan externe controle van de ionisatieoplossing.

SMC´s Ionizer Gun – IZG10 Serie. De ideale oplossing voor handmatige reiniging met geïntegreerde LED-verlichting en pulse blow mode.

SMC´s Ionizer Gun – IZG10 Serie. De ideale oplossing voor handmatige reiniging met geïntegreerde LED-verlichting en pulse blow mode.

SMC´s Nozzle Type Ionizers – IZN10E & IZT43 Series. Compacte oplossingen voor stationaire en automatische reiniging. Geïntegreerd en op afstand bedienbaar type

SMC´s Bar Type Ionizers – IZS & IZT40/41/42 Series. Breed inzetbare oplossingen voor stationaire en automatische reiniging

SMC´s Bar Type Ionizers – IZS & IZT40/41/42 Series. Breed inzetbare oplossingen voor stationaire en automatische reiniging

Geïntegreerd en op afstand bedienbaar type

Zorg voor schone perslucht

De tweede pijler, filtratie van de perslucht die wordt gebruikt voor het blazen, is een zeer belangrijke maar vaak over het hoofd geziene of vergeten stap. In computertermen is er een gezegde dat hier perfect bij past: ‘garbage in, garbage out’. Als je niet-gezuiverde lucht introduceert, blaas je onvermijdelijk onzuiverheden naar elk oppervlak dat je probeert schoon te maken. Dit verspilt zowel tijd als geld.

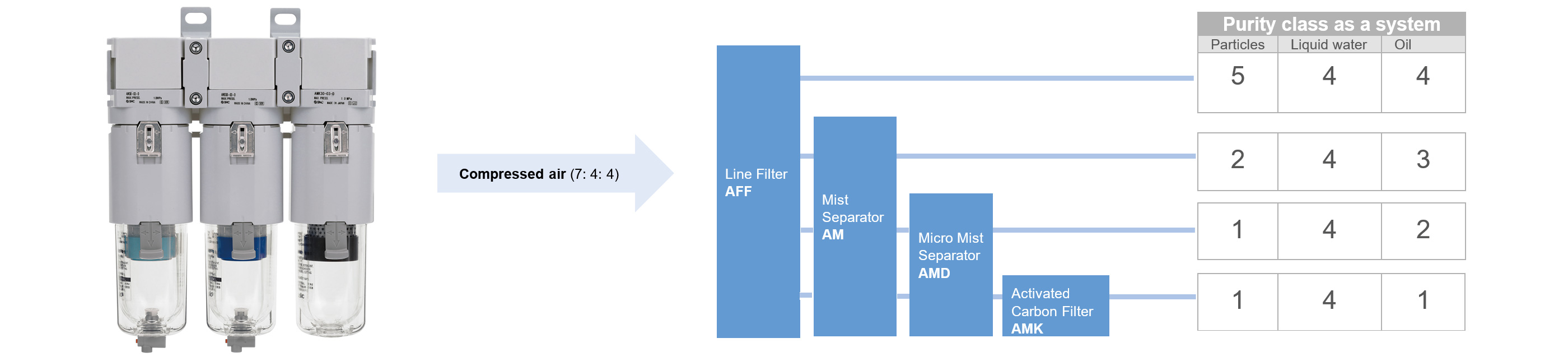

Hoewel de minimale zuiverheidsklasse voor ioniserende oplossingen volgens (ISO 8573-1: 2010) 2.6.3 is, raden we voor de reinigingsoplossingen het gebruik van hogere klassen aan, zoals 1.4.1, om de verspreiding van verontreinigingen zoals stofdeeltjes, olie en vocht te minimaliseren. Om een belangrijk punt te benadrukken: het gebruik van een enkelvoudig, regulier filter is beslist onvoldoende om zelfs de minimaal vereiste zuiverheidsklasse (2.6.3) te bereiken. Essentieel is dat het gespecificeerde vochtigheidsniveau niet haalbaar is zonder een speciale droger. Om de vereiste grootte van stofdeeltjes en de olieconcentratie te filteren is op zijn minst een mistafscheider naast het hoofdfilter nodig.

Air preparation system – Zuiverheidsklasse als systeem

Air preparation system – Zuiverheidsklasse als systeem

Blaas inefficiëntie weg

Perslucht blazen in combinatie met ionisatie is een geweldige manier om oppervlakken van producten te reinigen. Hoewel ionizers perslucht gebruiken om te blazen, kan het nuttig zijn om extra nozzles toe te passen om de reinigingsefficiëntie te verhogen. En het is zeer belangrijk om nozzles te gebruiken, niet alleen wat openingen in de vorm van slang of buis, om een grotere drukimpact en daardoor een beter reinigingseffect te bereiken.

SMC´s Desktop Duster Box – ZVB Serie. goed voorbeeld van integratie van extra luchtblaas en stofafzuiging in het proces van statische neutralisatie.

SMC´s Desktop Duster Box – ZVB Serie. goed voorbeeld van integratie van extra luchtblaas en stofafzuiging in het proces van statische neutralisatie.

SMC´s Nozzles for blowing – KN en KN-Q□A Series. Voorbeelden van nozzels.

Een andere factor die een succesvolle oppervlaktereiniging ondersteunt, is de keuze tussen pulserend blazen en continu blazen. Door pulsen te genereren bereik je een groter aantal impacten, wat op zijn beurt zorgt voor een betere loskoppeling van deeltjes. Je bespaart ook lucht (en de kosten om lucht te genereren) omdat het niet wordt verbruikt tussen de pulsen. Met continu blazen is er slechts één impact, wat zou betekenen dat je met hogere druk zou moeten werken om betere resultaten te behalen en met hogere luchtsnelheden.

Instructies voor afzuiging

Tot slot is het belangrijk om niet alleen het stof weg te blazen, maar om de gereinigde deeltjes van een product te verzamelen en af te voeren met behulp van een afzuigsysteem om te voorkomen dat vuil zich opnieuw op het product vestigt. Als we blazen maar niet zuigen, verwijderen we simpelweg stof zonder enige vorm van controle.

Voor het afzuigen raden we aan om vacuümunits te gebruiken die een afzuigdebiet leveren dat drie keer hoger is dan het toegevoerde luchtdebiet (Duster Box unit, ZVB, biedt deze oplossing bijvoorbeeld). Afhankelijk van de toepassing, het volume van de af te voeren lucht en de grootte van het oppervlak dat gereinigd moet worden, is het soms nuttiger om systemen zoals hoogdebietpompen te gebruiken.

SMC´s Vacuum Flow Unit – ZHV Serie

SMC´s Vacuum Flow Unit – ZHV Serie

Voor een allesomvattende aanpak en technische begeleiding voor de beste oplossing voor je antistatische reinigingsproces staat SMC klaar om je te helpen, ongeacht je type toepassing of industrie. Onze kennis betekent dat we bedreven zijn in het leveren van een oplossing die de effecten van statische elektriciteit neutraliseert en de kwaliteit van je gereinigde oppervlakken verbetert. Als gevolg hiervan zul je profiteren van een hogere productiviteit en minder downtime, wat een welkome impuls zal geven aan je OEE (Overall Equipment Effectiveness)."