Ongeveer twintig procent van het totale energieverbruik is afkomstig van pneumatische apparatuur. Er is een betrouwbare manier om de energie-efficiëntie te verbeteren en de werkdruk te verlagen. SMC legt uit hoe bedrijven dit kunnen bereiken en zo tegemoet komen aan de belangrijkste trend in productie.

Door Andy Still, Industry Projects Manager Energy Europe

Door Andy Still, Industry Projects Manager Energy Europe

MAART 2021

Voor de meeste industriële installaties is de persluchtdruk tussen 6 en 7 bar. Door de druk te verlagen naar 5 bar kunnen fabrieken hun energieverbruik tot 15 procent verminderen. Een drukafname naar 4 bar levert zelfs een besparing van maar liefst 29% op. Een veel gehoorde opvatting over drukverlaging is dat het de prestaties beïnvloedt. Hoewel dit in sommige situaties het geval is, zullen de meeste werkstations normaal blijven functioneren.

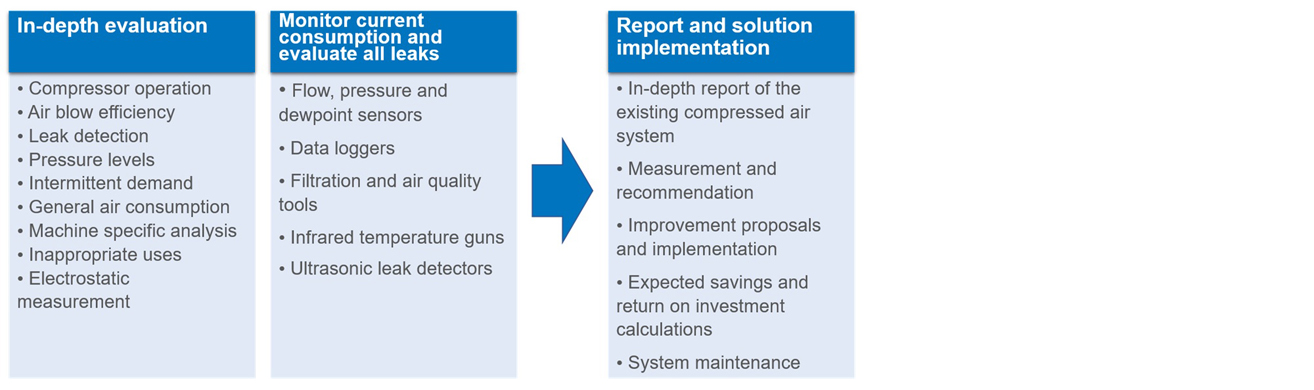

Industriële bedrijven kunnen zich geen prestatieverlies of productiestilstand veroorloven. Zij moeten veilig en betrouwbaar de druk kunnen verlagen. Daarom heeft SMC een oplossing bedacht die gebaseerd is op een uitgebreide systeemanalyse bij de start van het project. Het doel is om te zorgen dat eerst het beschikbare vermogen optimaal wordt benut en daarna de pieken in de vraag worden afgevlakt.

De belangrijkste problemen identificeren

Binnen slechts enkele dagen, zonder operationele onderbreking, wordt er een audit uitgevoerd. Deze analyse is veelzijdig. Een eerste stap is het evalueren van de werking van de compressor en het beoordelen van de filtratiecomponenten om te zorgen dat het systeem geen drukverliezen vertoont en er een consistente flow in het gehele pneumatische circuit is.

SMC bepaalt de luchtkwaliteit door een dauwpuntanalyse uit te voeren en een deeltjesmonster van de perslucht te nemen. Vervolgens wordt een ultrasone lekdetectie uitgevoerd. Ieder lek wordt gelabeld, gefotografeerd en gecatalogiseerd, met een korte ROI indien hersteld. Tot slot onderzoeken onze experts alle apparatuur met een verhoogde persluchtbehoefte en identificeren zij inefficiënties in de perslucht en energiekosten.

Deze initiatieven helpen om de bestaande situatie en minimale drukvereisten voor het persluchtsysteem in de fabriek vast te stellen. SMC kan vervolgens aanbevelingen doen of oplossingen bieden, waaronder de geschatte kosten om inefficiënties uit te sluiten en de betrouwbaarheid van het systeem te garanderen als de druk wordt verlaagd. De volgorde bestaat uit het elimineren van lekken, het afvlakken van drukpieken en uiteindelijk het verbeteren van de energie-efficiëntie van iedere component.

Permanente uitsluiting van lekken

Tegenwoordig hebben sommige fabrieken lekkages van 20% tot 50% als gevolg van slecht onderhouden persluchtsystemen. Wij identificeren alle lekkages en verhelpen ze, bijvoorbeeld door het aanpassen van afdichtingen of slangen. Maar deze acties zorgen slechts voor een tijdelijke verbetering. Meer lekken zijn onvermijdelijk en kleine lekken zullen uiteindelijk groter worden. Daarom is een beleid noodzakelijk, waarbij herstel van lekken een continu proces is. Een lekdetectiesysteem is sterk aan te bevelen, omdat het toekomstige lekkagekosten en energieverspilling voorkomt.

Een deel van onze rol om apparatuur te identificeren met een hoge vraag, is het analyseren van blaasluchtsystemen, omdat die 42% van het wereldwijde verbruik uitmaken en de continuïteit van het gehele systeem in gevaar kunnen brengen. Om dit probleem te verhelpen, biedt SMC een oplossing die het luchtverbruik tot 85% vermindert, waardoor kortere maar hogere impactpieken worden gegenereerd.

Een tweede optie, indien mogelijk, is vervanging van het blaasluchtsysteem door een mechanisch alternatief. Deze keuze brengt een kleine investering met zich mee, maar levert snel rendement op vanwege het hoge verbruik van blaasluchtapparatuur. Het is ook belangrijk om te kijken naar vacuümsystemen die 9% van het wereldwijde verbruik vertegenwoordigen. Met een vacuümunit met energiebesparende digitale drukschakelaar van SMC kunnen fabrieken het luchtverbruik met 93% verminderen.

Een slimme instelling met de juiste ventieltechnologie brengt het circuit ook in balans. Het vermindert de pieken en kan een lagere druk mogelijk maken. Zo kan de retourslag van de actuator vaak met een lagere werkdruk functioneren, soms 2 bar of minder.

Elimineer inefficiënte componenten voor 75% minder energieverbruik

Na het realiseren van deze stappen, zouden bijna alle fabrieken in staat moeten zijn om de werkdruk zonder enig risico te verlagen. Een volgende stap – en niet zo ingewikkeld – is het optimaliseren van alle machinecomponenten. Kleine verbeteringen in de prestaties van een cilinder leveren groot voordeel op. Daarom houden onze experts rekening met de slag, koppelingen, montage en andere aanpassingen om optimale prestaties te bereiken bij het laagste energieverbruik. SMC specificeert de beste actuator voor de toepassing, zoals cilinders waarvan de afmetingen precies zijn afgestemd op de belasting.

Het is zeer belangrijk dat alle componenten de juiste afmetingen hebben. SMC kan daar deskundig advies over geven. Wij zijn de enige leverancier die opties voor tussenmaten aanbiedt om voor elke toepassing de beste oplossing te leveren.

Verder adviseren wij over de mogelijke toepassing van energiezuinige componenten, zoals luchtbesparende circuits, drukverlagende componenten of uitschakelvermogen. De installatie van een digitale gap checker in machinetoepassingen (voor bevestiging van de plaatsing van het werkstuk) kan ook aanzienlijk verschil maken. Dit levert een vermindering van 60% van het luchtverbruik op. Deze detectie zorgt voor een flowsnelheid van 0 l/min wanneer het werkstuk in zijn houder is geplaatst. De combinatie van verlaagde werkdruk en systeemverbeteringen levert enorme besparingen op in het energieverbruik: ongeveer 75%.

Energy Efficiency team

SMC beschikt over een professioneel Energy Efficiency team dat zich onderscheidt door constante aanwezigheid op de werkvloer. Daar ondersteunen wij de klant vanaf de eerste analysefase totaan de uiteindelijke implementatie. Onze bekwame experts hebben de noodzakelijke kennis en ervaring opgebouwd om de systeemdruk zonder enig risico te verlagen. Van industriële bedrijven wordt momenteel verwacht dat zij in actie komen om hun CO2-uitstoot te verkleinen en aanzienlijke besparingen realiseren.