Bijna alle fabrieken hebben te maken met luchtverzorging om hun pneumatische apparatuur te beschermen. Dit onderwerp is echter nog vrij onbekend, terwijl er interessante optimalisaties achter schuil gaan. Een van de belangrijkste vragen is in welke mate perslucht moet zijn voorbereid. Een eenvoudig antwoord hierop is er niet, omdat de persluchtkwaliteit afhangt van een veel variabelen, zoals de luchtkwaliteit die binnenkomt (van de compressor), de eisen aan de luchtkwaliteit in end-of-line toepassingen, de proces- en industrie-eisen of zelfs de positie van de filtratie-units. Met al deze onzekerheden kan SMC, expert in luchtbehandeling, u ondersteunen.

Door Mark Brinsley, Sales Engineering Group, Air and Fluid Equipment, SMC UK

Door Mark Brinsley, Sales Engineering Group, Air and Fluid Equipment, SMC UK

OKTOBER 2021

De drie verontreinigingen waar u rekening mee moet houden bij de kwaliteit van perslucht:

- Stof en andere deeltjes in de lucht

De perslucht die de compressorruimte verlaat en die al door een filter is gegaan, bevat nog deeltjes. Als de luchtkwaliteit te slecht is, kunnen zelfs de beste actuatoren binnen een paar maanden defect raken, om nog maar te zwijgen over de gevolgen voor gevoelige eindapparatuur, zoals flowsensoren. Als de perslucht niet wordt behandeld, bevat zij verschillende niveaus van deeltjes die uw productieprocessen beïnvloeden. Vervolgens ontstaan er afzettingen van deeltjes die leiden tot mechanische wrijving, bijvoorbeeld tussen de cilinderwand en de zuigerafdichting.

- Waterdruppels of een groot condensatiepotentieel

Dit leidt uiteindelijk tot corrosie van onderdelen en roestdeeltjes die mechanische schade kunnen veroorzaken of kleine flowdoorsneden kunnen blokkeren. Vocht kan er ook voor zorgen dat afdichtingen opzwellen, wat resulteert in extra wrijving in actuatoren. Andere problemen die kunnen optreden zijn:

- spuitverf door verandering in kleur, hechting en afwerkkwaliteit

- industriële inkjetprinters in hechting en afwerkkwaliteit

- blaasgieten van plastic flessen qua viscositeit en materiaalconsistentie

- kleefkracht van kartonnen dozen bij lijmen/plakken

- het mengen en de integriteit van farmaceutische verbindingen

- voedselverwerkingscontaminatie door de groei van micro-organismen

- luchtzuivering of luchtkoeling waar vocht problemen kan veroorzaken

- Meegevoerde olienevel of geur uit een compressor

De gevolgen zijn samenklonterende deeltjes die leiden tot verstopte doorsneden. Bovendien kan olie sommige elastomeren, zoals die in de afdichtingen, doen opzwellen.

Samengevat veroorzaakt een ontoereikende luchtverzorging hogere onderhoudskosten, bedrijfsstoringen, een kortere levensduur en hogere energiekosten als gevolg van lekkages. Kortom, problemen die we allemaal willen vermijden

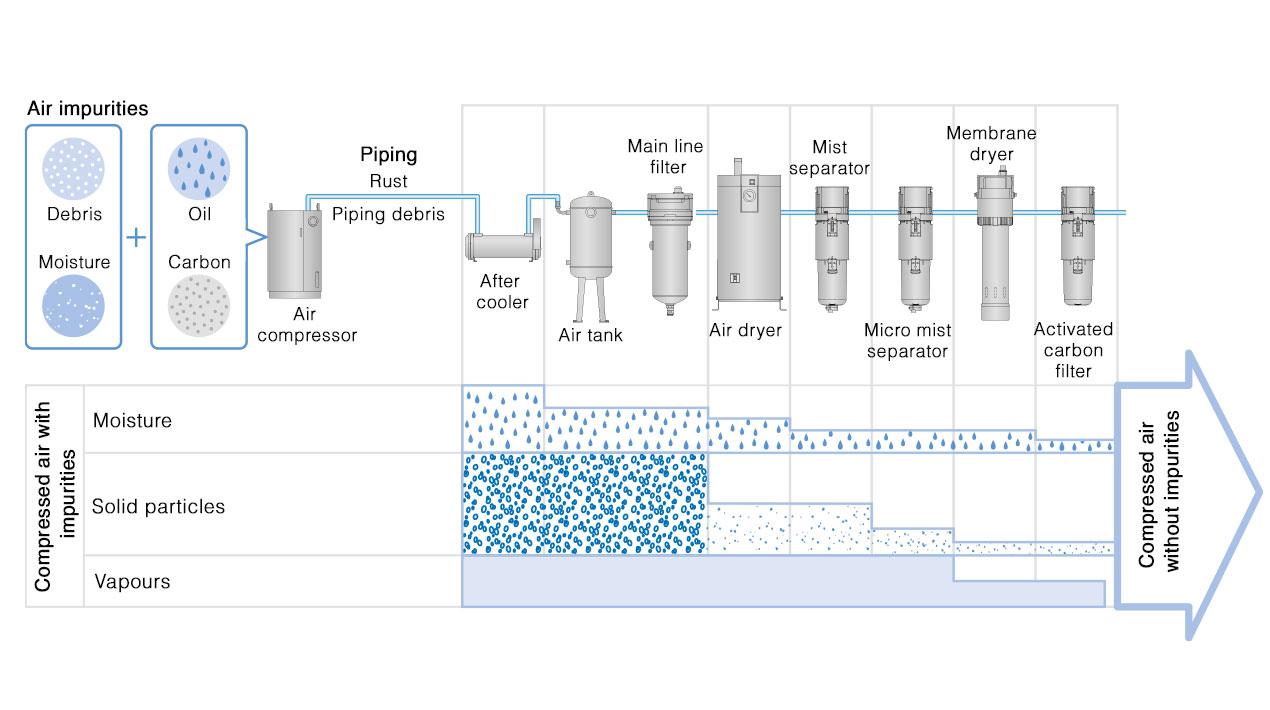

Geoptimaliseerd filtratiesysteem: de componenten die onzuiverheden in uw perslucht verwijderen

Afhankelijk van de onzuiverheden die u moet verwijderen, zult u verschillende elementen moeten installeren. Wanneer we het over luchtverzorging hebben, denken we vaak dat het alleen over filters gaat. Een geoptimaliseerd filtratiesysteem gaat verder dan dat.

Luchtverzorging gaat niet alleen over filters. Het moet worden benaderd als een compleet systeem:

1. Filters om het stof en de deeltjes te verwijderen zijn opgenomen in de luchtverzorgingsunit die bestaat uit een luchtfilter, nevelafscheider, micronevelafscheider en een geurverwijderingsfilter. SMC biedt een compleet assortiment met een uniform ontwerp: luchtverzorgingsapparatuur die voldoet aan de hoogste niveaus van luchtkwaliteit door meerfasige filtratie, van basisverwijdering van deeltjes (AF-serie), nevelafscheiders (AFM / AFD), actieve koolstoffilters (AMK) tot bacteriënverwijdering (SFDA).

De toevoerdruk wordt geregeld door regelaars of filter/regelaars. Deze zorgen voor een gecontroleerde insteldruk, waarbij precisieregelaars een insteldruk kunnen vasthouden met een verminderde invloed van debieten en toevoerdruk. Zonder lokale regeling kan de toevoerluchtdruk van de compressor als energieverspilling worden beschouwd, maar ook als potentieel gevaarlijk, omdat hogere krachten van actuatoren mogelijk zijn. Er kunnen zich ook situaties voordoen, waarin de hogere druk te veel is voor de lokale pneumatische apparatuur.

Om vocht beter te verwijderen, kan een membraanfilter aan de FRL-unit worden toegevoegd. Dit kan een overweging zijn als de leidingen in de fabriek worden blootgesteld aan omgevingstemperaturen die lager zijn dan het dauwpunt dat door gekoelde droging kan worden bereikt.

2. Bovendien zijn er andere componenten die de werking helpen controleren:

- Elektronische proportionele regelaars (die een gesignaleerde insteldruk mogelijk maken die nuttig is voor de stand-by drukvermindering)

- Flowschakelaars met geïntegreerde temperatuurdetectie (om de ‘normale’ verbruiksniveaus vast te stellen en de sensor in werking te stellen wanneer deze omstandigheden veranderen, bijvoorbeeld bij het ontstaan van een lek).

- Gemonitorde luchtafvoerventielen (voor veiligheidscircuits)

- Geïntegreerde drukdetectie (om te controleren of de druk te hoog of te laag is) of regeling van langzame drukopbouw (om problemen met het plotseling opstarten van een actuator te voorkomen)

Zodra uw persluchttoevoer voldoende is geconditioneerd – en dat moet worden gemonitord – is uw apparatuur veilig. Monitoring van de conditie kan het ook eenvoudig maken om routineonderhoud te plannen voor een efficiënte werking. Drukschakelaars en flowsensoren helpen u te bepalen wanneer onderhoud aan een filter moet worden uitgevoerd, zoals het leegmaken van stofverzamelaars.

3. Koeldrogers om vocht te verwijderen. Zij moeten worden beschermd door een hoofdleidingfilter. Een koeldroger koelt de perslucht verder door warmte aan de inlaatzijde te onttrekken en het dauwpunt te verlagen tot 3ºC. Daarna wordt het condenswater via een automatische condensafvoer afgevoerd. Vervolgens warmt de droger de gedroogde perslucht weer op tot omgevingstemperatuur door de eerder afgevoerde warmte via een warmtewisselingsproces opnieuw te gebruiken. Door de perslucht weer op omgevingstemperatuur te brengen, wordt het ‘zweten’ van koude leidingen bij werkzaamheden in een vochtige fabriek voorkomen.

Daarnaast zijn waterafscheiders een belangrijke optie. Zij maken gebruik van mechanische scheidingstechnieken om gecondenseerd water in bulk uit de fabriekslucht te verwijderen. Dat kan op twee manieren: door de inlaatlucht in een spiraal te leiden en de centrifugale kracht te gebruiken om het water van de perslucht te scheiden, of door de inlaatlucht door een speciaal harsfilter met grote mazen te leiden om waterdeeltjes op te vangen in een opvangbak, waardoor de perslucht kan passeren. De nieuwe waterafscheiders (AFF-serie) van SMC combineren waterverwijdering én filtratie van deeltjes in één filter. Zij kunnen waterdruppels tot 99% verwijderen, omdat een speciaal harsfilter ze opvangt.

Een waterafscheider is ontworpen om water te verwijderen, maar verlaagt niet het dauwpunt, waar gewoonlijk een koeldroger voor zorgt. Mocht dit niet voldoende zijn, dan kunt u een membraanfilter gebruiken om het dauwpunt op de plaats van gebruik te verlagen.

Niet te veel specificeren

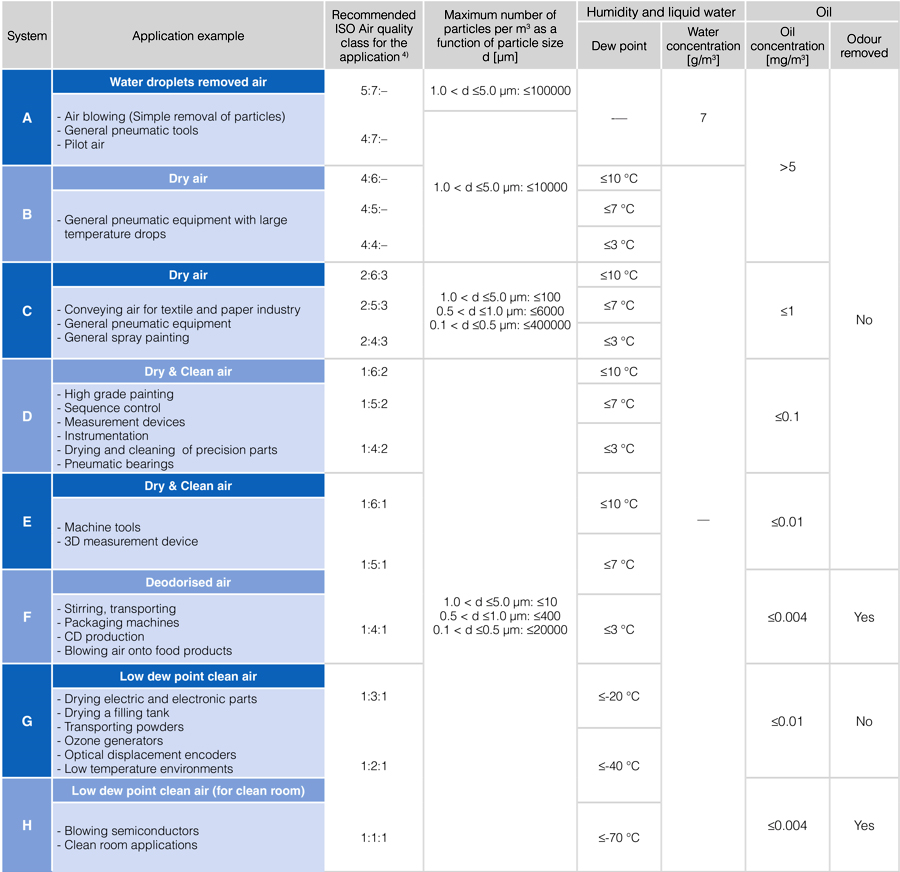

De beoordeling van het aanvaardbare niveau van stof, vochtigheid en andere potentiële verontreinigingen hangt af van de toepassing en de talrijke problemen die zich kunnen voordoen. Voor gevoelige apparatuur zal ISO-norm 8375-1 helpen bij het bepalen van de geschikte numerieke klasse van deeltjes en oliegehalte. Eenvoudig gezegd: hoe lager het cijfer voor elke verontreiniging, hoe schoner de perslucht.

De apparatuur voor luchtverzorging is in de laatste decennia verbeterd. Het flowverlies in het circuit is dankzij optimalisering van de interne constructie van het ventiel tot een minimum beperkt. U moet echter wel rekening houden met de hoeveelheid perslucht (flow), zodat u aan de vereisten van de flow van uw apparatuur kunt voldoen. De componenten in het persluchtcircuit moeten daarom de juiste afmetingen hebben op basis van uw flowvereisten. Te klein is inefficiënt, het leidt tot een grotere drukval. Te groot is geldverspilling.

Het is duidelijk dat u bij de keuze van uw model rekening moet houden met de persluchtdruk, zodat alle componenten functioneren bij de door u vereiste druk in het systeem. Een geoptimaliseerde bedrijfsdruk verhoogt de efficiëntie door apparatuur bij een lagere druk te laten werken. Er gaat dan minder perslucht door lekken verloren. Als u de werkdruk van uw apparatuur verlaagt, kunt u ook de vraag van de compressor verlagen en besparen op het stroomverbruik.

Als u op zoek bent naar een efficiënte oplossing voor luchtkwaliteit is het van vitaal belang dat u rekening houdt met druk en flow bij het juist dimensioneren van filtratiecomponenten. Het is zeer belangrijk de zuiverheid van perslucht niet te veel te specificeren. Onnodig overfiltreren kan potentiële drukverliezen vergroten, een persluchtsysteem minder efficiënt maken en leiden tot buitensporige energierekeningen.

Een essentiële laatste stap: reiniging van de cartridge

Waarom leegt u af en toe uw stofzuiger? Omdat hij kracht verliest. Hetzelfde gebeurt met uw filtratie-units. Wanneer de cartridge vol is, nemen de prestaties af, waardoor drukdalingen ontstaan. Een aanzienlijke drukval veroorzaakt een slechte werking van de machine, wat in veel gevallen leidt tot het hoger zetten van de regelaar. Het is dus eenvoudiger om de cartridge te reinigen, zoals we ook af en toe onze stofzuiger reinigen, dan de druk op te voeren, want dat is duur en kan inefficiënt zijn.

Tot slot moeten we ons realiseren dat de lucht die de compressor uitstoot, onzuiverheden bevat. Als de lucht niet wordt behandeld volgens de vereisten van uw proces, zullen die onzuiverheden uiteindelijk het eindproduct verontreinigen. Verschillende toepassingen vereisen een verschillend niveau van filtratie en algemene luchtbehandeling. Vertrouw op de experts van SMC om de beste luchtbehandeling voor uw persluchtsysteem te vinden.