Om de uitdagingen van de voedingsindustrie aan te gaan, moeten automatiseringsspecialisten direct op de fabrieksvloer aanwezig zijn

Tussen 2020 en 2027 zal de voedselverwerkende markt volgens Verified Market Search naar verwachting groeien met een samengesteld jaarlijks groeipercentage (CAGR) van 6,04%. De industrie zal haar productiviteit moeten verhogen en tegelijkertijd het hoofd moeten bieden aan een gebrek aan arbeidskrachten en de kostendruk.

Door Diego Mirabelli - Industry Manager Food, Europa

Terwijl de meeste automatiseringsbedrijven zich richten op machinebouwers, onderscheidt SMC zich door aanwezig te zijn bij de voedingsmiddelenfabrikanten op hun fabrieksvloer om de meest urgente uitdagingen van de voedingsmiddelenindustrie te identificeren en te helpen deze te overwinnen. Om hun productiviteit te verbeteren, moeten fabrieken de stilstandtijd verminderen, meer automatisering implementeren en de energie-efficiëntie, machineveiligheid en hygiëne verbeteren.

Welke impact heeft de COVID-19-uitbraak gehad op fabrieken en hun manier van werken? Verrassend genoeg heeft COVID-19 de stap naar meer automatisering versneld, omdat werknemers (die toch al moeilijk aan te werven waren), steeds vaker afwezig zijn en de noodzaak van sociale distantie automatisering nog crucialer maakt.

Stilstandtijd vermijden

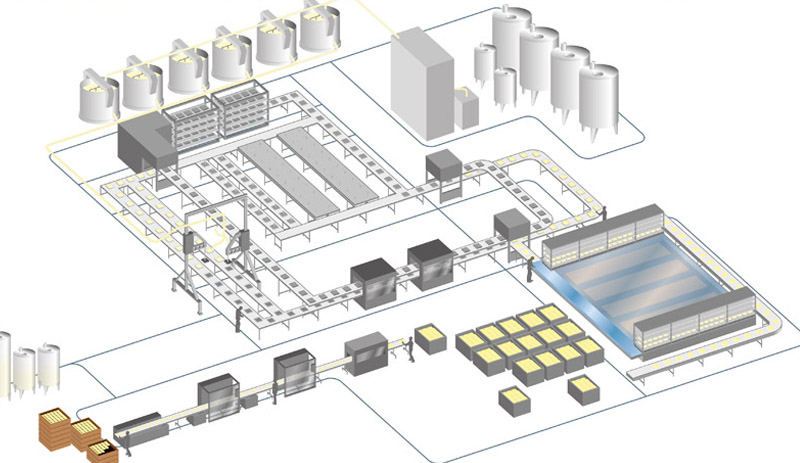

Een productiestop is de ergste nachtmerrie van elke voedingsmiddelenfabriek, aangezien de meeste fabrieken 24 uur per dag, 7 dagen per week werken, met productiezones die in een continue stroom zijn gerangschikt, waarbij de ene zone afhankelijk is van de activiteit van een andere, van de integratie van het primaire materiaal tot de verwerking en uiteindelijk de verpakking.

Elk defect aan een onderdeel leidt tot een productiestop, wat de fabriek tijd en geld kost. De OEE (Overall Equipment Effectiveness) kan aanzienlijk worden verbeterd door digitale oplossingen voor voorspellend onderhoud toe te passen, operators te trainen en de productbetrouwbaarheid te maximaliseren.

Caption: Levensmiddelenfabrieken werken overwegend met een continue stroom die 24/7 werkt. Stilstand van een afzonderlijke component is dus zeer duur

De meest kritische component in een fabriek is de actuator. De procedure om een actuator te vervangen is zeer snel (meestal 10 minuten) wanneer hij binnen handbereik is. In andere gevallen kan het tot 4 uur duren. Natuurlijk zijn de kosten voor het vervangen van een actuator meestal veel lager dan de kosten voor het stopzetten van de productie.

De meeste voedingsmiddelenfabrieken voeren regelmatig gepland onderhoud uit, wat betekent dat sommige componenten worden vervangen, zelfs als ze nog goed zijn om te draaien. Om de toestand in real time te kunnen bewaken, moeten gebruikers te allen tijde een duidelijk zicht hebben op de status van de apparatuur. Dit kan meestal worden bereikt met 2 soorten sensoren die door SMC zijn ontwikkeld. Ten eerste, inductiesensoren die de snelheid van de stang berekenen, waardoor vuil op de geleiders gemakkelijk kan worden opgespoord, en ten tweede, druksensoren die eventuele lekken binnenin de actuatoren zullen opsporen. Deze sensoren communiceren via IO-Link. De gegevens zijn in real-time beschikbaar, zodat de toestand van de apparatuur kan worden gecontroleerd.

Bovendien heeft SMC een partnerschap ontwikkeld met Dell en Software AG, een wereldwijde tool voor fabrieksmonitoring. De belangrijkste onderscheidende factor van deze Industrie 4.0-oplossing is dat de gegevens op een zeer gebruiksvriendelijke manier worden weergegeven en dat er waarschuwingen worden gegeven wanneer apparatuur het dreigt te begeven. Deze oplossing is gebaseerd op de knowhow van SMC en maakt gebruik van kunstmatige-intelligentiefuncties, waaronder machine learning. Operationele gegevens zijn snel beschikbaar voor analyse: het gedrag van de actuator wordt parallel met andere operationele gegevens geanalyseerd, zodat een storing nauwkeurig kan worden voorspeld na een gegevensverzamelingsperiode van slechts enkele maanden.

Er zijn veel voordelen verbonden aan het hebben van getrainde operators op de fabrieksvloer die in staat zijn om eenvoudige onderhoudstaken zelf uit te voeren. SMC deelt zijn expertise met praktische opleidingen die theorie, oefeningen en praktische activiteiten omvatten. De opleiding is gericht op lijnoperators (zelfs zij die geen ervaring hebben met pneumatische componenten), die potentiële problemen kunnen identificeren voordat er machinebreuk optreedt, en die eenvoudig onderhoud kunnen uitvoeren. Daarom helpt het hebben van getrainde operators om de betrouwbaarheid van machines te verbeteren.

Ten slotte vereist het aanpakken van de uitvaltijd een goede betrouwbaarheid van de componenten. SMC-producten verbeteren de betrouwbaarheid door gebruik te maken van technische innovaties, zoals een "minimale werkdruk" die lager is dan bij de concurrentie, of metalen afdichtingstechnologie in plaats van rubber op actuators en kleppen. De betrouwbaarheid van een product kan echter vaak niet in dergelijke absolute termen worden gemeten, aangezien deze afhankelijk is van de specifieke toepassing van de klant met betrekking tot frequentie, temperatuur, vochtigheid, enz. Daarom is het maximaliseren van de betrouwbaarheid de verantwoordelijkheid van onze ingenieurs, die in staat zullen zijn het juiste product voor de toepassing te specificeren, zowel bij de machinebouwer als bij de eindgebruikers.

Productiviteitsstijging door meer automatisering

Deze snelle industrie is traditioneel achtergebleven in automatiseringspenetratie, die we gewoonlijk zien in de primaire en secundaire verwerkingsstadia.

Robotica en de daarvan afgeleide technologie, Cobots, kunnen in de komende jaren een grote impact hebben om onze voedingsklanten te helpen de verlangde productiviteitsniveaus te bereiken.

Bijschrift: Robots kunnen veel taken automatiseren

Wat maakt SMC tot een geschikte specialist op dit gebied? Welnu, het feit dat we een team hebben dat zich toelegt op de ontwikkeling van robotoplossingen en opmerkelijke partnerschappen is een van onze sterkste punten. We hebben expertise met alle verschillende grijptechnologieën (pneumatisch, elektrisch en magnetisch) en we hebben ook een breed scala aan plug-and-play grijpeindeffectoren ontwikkeld voor verschillende Cobot-leveranciers zoals Universal Robots.

Onze draadloze technologie is een belangrijke speler in roboticatoepassingen die grijpercommunicatie via Wi-Fi en een snelle installatie door de afwezigheid van draden mogelijk maakt.

Andere taken in een voedingsmiddelenfabriek kunnen worden uitgevoerd door aanvullende standaard automatische machines, zoals stapeltoevoer, productoriëntatie, toevoer, pick en place. Dit betekent dat een nauwe relatie tussen automatiseringsleveranciers en machinebouwers van essentieel belang is om te automatiseren wat gewoonlijk handmatig wordt gedaan. De veelzijdigheid van machines is echter ook een belangrijk punt van overweging. Neem bijvoorbeeld Dispensing: stel u een scenario voor waarbij u op dezelfde productielijn verschillende dispenseerbehoeften hebt, flexibiliteit is nodig om op het ene chocoladekoekje een andere vorm te creëren dan op het andere. Het is niet ongebruikelijk dat hetzelfde product in verschillende landen verschillende kenmerken heeft. Geautomatiseerde machines kunnen vaak worden bijgestaan door Cobots en Vision-systemen om het proces te optimaliseren en de flexibiliteit te verhogen.

De volgende stap is de invoering van slimme technologieën in de automatisering. De toename van geïndividualiseerde producten vereist flexibele, effectieve en intelligente productie om snel te kunnen reageren op veranderingen in de markt. Machines moeten flexibele en snelle formaatveranderingen combineren met hoge cyclussnelheden en lage levenscycluskosten. Digitalisering en de revolutie van Industrie 4.0 zullen de omschakeling van de ene productie naar de andere vergemakkelijken en de globale werkingsflow van de fabriek verbeteren, en slimme automatisering zal meer flexibiliteit brengen in de machineaanpassingen.

SMC biedt nu al apparaten aan die verbonden zijn met IO-Link en veldbussen om alle relevante gegevens van de fabrieksvloer te verkrijgen. SMC IO-Link sensoren, IO-Link master en IO-Link actuatoren zijn slechts enkele van SMC's slimme producten die kunnen helpen. De focus van het SMC-expertteam ligt op het evolueren van het Industry 4.0-pad.

Vermindering van de kosten door optimalisering van de energie-efficiëntie

Voedselfabrieken zijn veeleisend op energiegebied; zij vertegenwoordigen 19% van het energieverbruik van de hele verwerkende industrie. Verbetering van de energie-efficiëntie zal niet alleen de kosten verlagen, maar zal vervolgens ook de koolstofvoetafdruk verkleinen, wat een belangrijke doelstelling is voor voedingsmiddelenfabrieken, waarvoor pneumatiek 20% van het wereldwijde energieverbruik vertegenwoordigt. Dit gezegd zijnde, betekent het verbeteren van de energie-efficiëntie het identificeren van waar en hoe energie wordt verbruikt. Om dit te doen voert SMC productielijnaudits uit op de fabrieksvloer en stelt een gedetailleerd rapport op met metingen, gegevens en foto's en zet alle verbeteringsacties uiteen om optimalisatie te bevorderen, inclusief hoeveel geld kan worden bespaard en hoeveel investering vereist is om elke doelstelling met toegevoegde waarde te bereiken. De kosten voor verbetering kunnen variëren, maar het rendement op de investering is vaak kort. Een voorbeeld van een voorgestelde verbetering kan een eenvoudige productoptimalisering zijn, zoals LED-indicatoren die aangeven dat de apparatuur beperkt is en te veel energie verbruikt door een probleem. Het meest voorkomende probleem zijn meestal luchtlekken, die leiden tot overmatig energieverbruik, waarvoor SMC een breed scala aan oplossingen biedt: condition monitoring tools die informatie verschaffen zoals debiet en druk, Automatic Leak Detection System (ALDS) dat lekkage vrijwel in real time bewaakt en een VEX Stand-by Valve, die het luchtverbruik vermindert tijdens korte stops of uitschakelt tijdens langeEr zij op gewezen dat wij een enorme hoeveelheid gegevens, deskundigheid en knowhow over dit onderwerp hebben verzameld, aangezien dit type audit wereldwijd bij veel van onze klanten is uitgevoerd, en wij een intern kennisbeheersysteem (Improvement Activity Reports) hebben opgezet. Dankzij deze expertise en dit kennisbeheersysteem kunnen wij de machinebouwer benaderen met een optimalisatie van de toegevoegde waarde. Dat kan een eenvoudige suggestie zijn, zoals de dimensionering van de pneumatische component, of het co-engineeren van de productielijn met voorstellen voor energie-efficiënte automatiseringstaken of het adviseren over de beste technologie om toe te passen tussen elektrische aandrijvingen of pneumatiek.

Energie-efficiëntie zal ook van de producten zelf komen. SMC heeft zich sterk gemaakt voor de ontwikkeling van lichte en compacte producten die van invloed zijn op de besparing van gebruikte perslucht, vooral voor bewegende onderdelen zoals grijpers en actuatoren. Het energiebesparingscircuit kan ook de CO2-uitstoot verminderen.

Machineveiligheid en hygiëne vereisen ook technische SMC-expertise

Een gereputeerde automatiseringsspecialist moet altijd een realistische aanpak hanteren door de eindgebruikers te helpen bij de implementatie van de veiligheidsfunctie bij de machinebouwers. Goed ontworpen producten en gevalideerde operationele kleppen (volgens ISO 13849) staan centraal bij het leveren van algehele veiligheid, met name wat betreft machinebesturing. Het is altijd vereist om gevalideerde operationele componenten (VOC's) en productgegevens (SMC rekent met zijn gratis bibliotheek "SISTEMA") te gebruiken bij het bouwen van veiligheidscontrolesystemen.

Voor hogere prestatieniveaus van veiligheid levert SMC redundante kleppen, die de mogelijkheid bieden om de lucht af te zuigen in geval van een machinestilstand.

Hoewel hygiëne altijd al een centraal thema is geweest in de voedingsindustrie, heeft COVID-19 de boodschap kracht bijgezet. Zowel machinebouwers als voedingsbedrijven hebben oplossingen nodig die gemakkelijk te reinigen zijn en de kans op besmetting beperken. Hoewel op maat gemaakte ontwerpen en materialen vaak een hogere prijs hebben dan standaardoplossingen, kan de prijs van het niet garanderen van hygiëne veel hoger zijn. Om machinebouwers op praktisch niveau te helpen, moet een leverancier worden geselecteerd die hygiënisch gekwalificeerde producten kan aanbieden - zoals luchtvoorbereidingsapparatuur, actuatoren, elektromagnetische kleppen en fittingen. Belangrijke factoren om op te letten zijn componenten in roestvrij staal om corrosie te voorkomen; vetten (bestand tegen water en chemische stoffen) die voldoen aan de FDA-normen; laser gemarkeerde, niet gelabelde componenten, en behandelde luchtkwaliteit volgens ISO-normen. Een andere factor waarmee rekening moet worden gehouden, is dat het navigeren door en het begrijpen van de relevante hygiënenormen een beruchte uitdaging kan zijn, aangezien er veel verschillende soorten levensmiddelenfabrieken zijn. Bovendien moeten levensmiddelenfabrieken nu voldoen aan de verschillende hygiëne-eisen en voorschriften in verschillende landen met betrekking tot COVID-19. Om op de hoogte te blijven van de normen wereldwijd, maakt SMC gebruik van zijn lidmaatschap van organisaties zoals EHEDG (European Hygienic Engineering and Design Group) om klanten te ondersteunen bij het begrijpen van de relevante normen en hoe deze in de toekomst moeten worden geïmplementeerd.

Een ander punt is dat aanpassing van standaardproducten vaak noodzakelijk is. SMC biedt deze service en is in staat de klant te ondersteunen bij het begrijpen aan welke norm hij moet voldoen en hoe deze moet worden geïmplementeerd.

Concluderend kan worden gesteld dat producten en automatiseringsexpertise niet voldoende zijn om de vele uitdagingen van de voedingsindustrie het hoofd te bieden. Vertrouwdheid en nauwe samenwerking met onze eindklanten is de enige manier om de beste beschikbaarheid van de productielijn te garanderen en kosten- en energiebesparingen te realiseren en te voldoen aan de strenge voorschriften van de voedingsindustrie. Dat is de inzet van SMC.

28 mei 2021