As industry turns to digital, IO-Link stands out as an easy to implement and cost-effective solution.

Il tasso evolutivo del cambiamento nella produzione moderna è tale che seguire il ritmo del passaggio del settore alla digitalizzazione - e ai relativi vantaggi in termini di efficienza e produttività - può rilevarsi estremamente costoso. Ma da dove cominciare? La maggior parte dei professionisti che opera in questo campo considera la raccolta dei dati il primo passo, perché la successiva analisi degli stessi può supportare l'adozione di strategie di manutenzione predittiva, un processo decisionale migliore e la continua ottimizzazione dei processi.

di Danilo Giordana, Energy Efficiency Project Manager, SMC Italia

di Danilo Giordana, Energy Efficiency Project Manager, SMC Italia

DICEMBRE 2021

Il tasso evolutivo del cambiamento nella produzione moderna è tale che seguire il ritmo del passaggio sel settore alla digitalizzazione - e ai relativi vantaggi in termini di efficienza e produttività - può rivelarsi estremamente costoso. Ma da dove cominciare? La maggior parte dei professionisti che opera in questo campo considera la raccolta dei dati il primo passo, perché la successiva analisi degli stessi può supportare l'adozione di strategie di manutenzione predittiva, un processo decisionale migliore e la continua ottimizzazione dei processi. Tuttavia, è possibile realizzare questa ambizione solo adottando il sensore ottimale per l'applicazione.

I sistemi pneumatici sono diffusi in un'ampia gamma di macchine, sistemi e attrezzature industriali e rappresentano un punto di partenza comune per molti progetti di digitalizzazione, offrendo un ritorno sull'investimento a breve termine. Qui prevalgono tre tipi di sensori elettronici: flusso, pressione e posizione.

Oltre a monitorare il consumo di aria compressa, i sensori di flusso possono verificare le prestazioni di soffiaggio in applicazioni quali pulizia, raffreddamento, verifica dell'aspirazione, test di tenuta, determinazione dello stato di raffreddamento/problemi all'acqua di raffreddamento (sensore di temperatura integrato).

Flussostato digitale modulare con display a 3 colori di SMC con sensore di pressione/temperatura - Serie PF3A8#H.

Flussostato digitale modulare con display a 3 colori di SMC con sensore di pressione/temperatura - Serie PF3A8#H.

Collegabile alle unità combinate aria FRL e con sensore di temperatura e pressione integrato, tutto in un'unica soluzione. Compatibile con IO-Link.

I sensori di pressione possono aiutare a identificare i filtri intasati, evitando un'eventuale diminuzione delle prestazioni della macchina. Un altro utilizzo di questo tipo di sensore riguarda il rilevamento della pressione errata dopo un'attività di manutenzione, evitando così sprechi di aria ed energia. Altri esempi di applicazione potrebbero essere la verifica dell'aspirazione, la conferma della pressione di alimentazione, il controllo della pressione del liquido di raffreddamento e il rilevamento precoce della diminuzione della capacità di assorbimento.

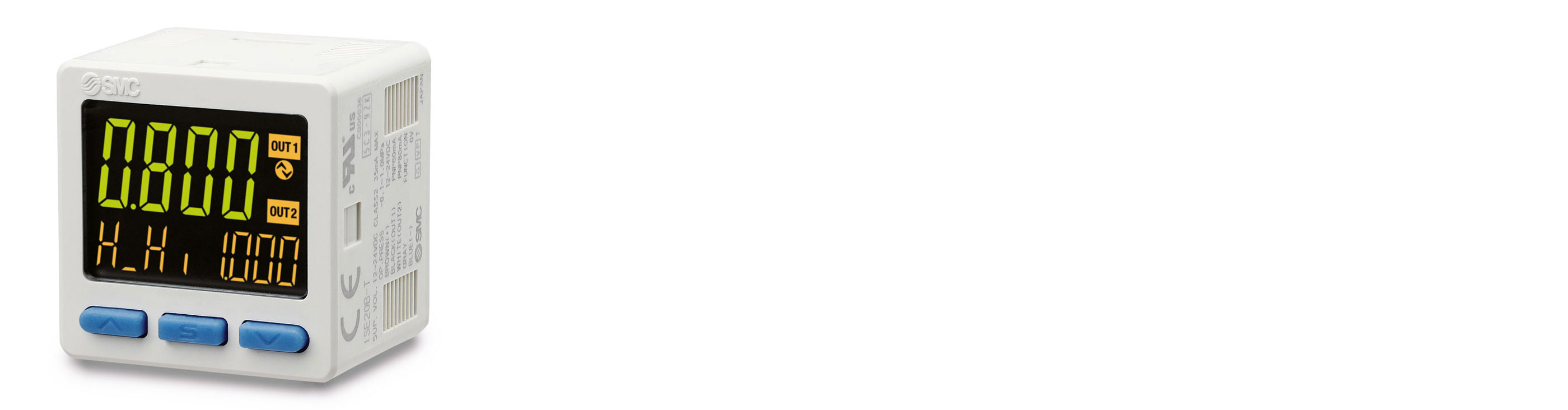

Pressostato digitale ad alta precisione SMC, serie ZSE/ISE20. Questo dispositivo misura aria, gas non corrosivi o fluidi generici. È dotato di uno schermo che permette di vedere a colpo d'occhio non solo il valore misurato (valore attuale) ma anche tutti quelli di interesse (valore impostato, valore di isteresi, valore di fondo o valore di picco). Compatibile con IO-Link.

Pressostato digitale ad alta precisione SMC, serie ZSE/ISE20. Questo dispositivo misura aria, gas non corrosivi o fluidi generici. È dotato di uno schermo che permette di vedere a colpo d'occhio non solo il valore misurato (valore attuale) ma anche tutti quelli di interesse (valore impostato, valore di isteresi, valore di fondo o valore di picco). Compatibile con IO-Link.

I sensori di posizione sono importanti anche per i progetti di manutenzione predittiva in quanto rilevano il guasto del principale dispositivo critico: gli attuatori. Ad esempio, i sensori di posizione possono fornire informazioni su una riduzione della velocità dell'attuatore. Abbinando questi dati di veloità con quelli di flusso, è possibile fornire una rapida valutazione sull'eventuale sostituzione di un determinato attuatore.

Analizzando i dati forniti dai sensori, gli utenti della macchina sono in grado di definire il "punto zero" della macchina, ovvero il benchmark delle prestazioni standard. Da qui, diventa semplice fornire due importanti risultati: capire se qualcosa si sta discostando dalla curva tipica (Prevedendo quindi i guasti imminenti nell'ottica di una strategia di manutenzione mirata); e identificare potenziali miglioramenti del processo.

Con i sensori giusti, gli impianti di produzione e di processo possono sfruttare sia i dati storici che quelli in tempo reale, questi ultimi essenziali per prevenire "l'imprevedibile" prima che sfugga di mano. Dopotutto, una piccola anomalia spesso porta a una più grande e più costosa.

SMC offre un'ampia gamma di sensori che risponde a tutte le esigenze dei clienti, dalle semplici soluzioni di segnale on/off fino a quelle che supportano IO-Link. Tutti i sensori dell'azienda sono facili da installare e utilizzare, consentendo ai clienti di impostare i propri parametri in base agli indicatori chiave della macchina o dell'applicazione. In caso di dubbi, il team di esperti di SMC è sempre a disposizione per fornire consulenza e supporto.