Okos pneumatikus megoldások az ipari automatizálás szolgálatában

Sok esetben fordul elő, hogy a pneumatikus gépeket, berendezéseket alkotó elemek funkcióját és szerepét ismerjük, de nem is gondolunk bele mennyi okos és logikus megoldás alkalmazásával hajtják végre a feladatukat. A következőkben, a teljesség igénye nélkül szeretnénk bemutatni néhány ilyen érdekes megoldást, amelyek alapján a pneumatikus rendszerek nagyobb hatékonysággal és kisebb veszteséggel működhetnek. Természetesen a sűrített levegős rendszerek elemeinek működése önmagukban is rendkívül érdekesek, de itt csak néhány talán nem ismert egyszerű ugyanakkor nagy fontosságú részletet emelnénk ki ezek közül, így tisztelegve ezen újítások és elvek előtt.

Lépésről-lépésre haladva egy gépen a pneumatikus rendszer első állomása a levegő-előkészítő egység. Ez az egység felelős a levegő szűréséért, nyomásának megfelelő és egyenletes szintjének beállításáért, valamint szükség esetén az olajzásért. (Természetesen a modern gépekben a levegő-előkészítő egységek több más elemet is tartalmazhatnak biztonsági és egyéb szempontok alapján, amelyeket most nem említünk.)

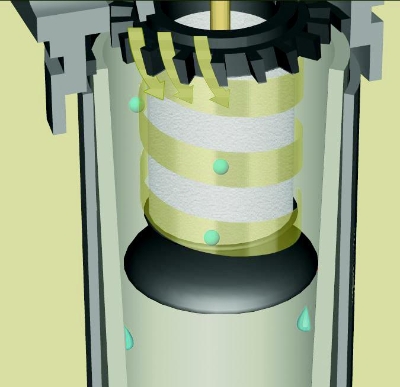

Már ebben az egységben találkozhatunk olyan megoldásokkal, ami jelen téma szempontjából érdekes lehet. Például a szűrő egység. Feladatát tekintve megtisztítja a levegőt a szennyeződéseitől. De hogyan? A válasz kézenfekvőnek tűnik: szűrőelemen átvezetve a levegőt, az felfogja a szennyeződést (lebegő részecskéket és vizet). Ám használ egy érdekes és nagyon ötletes megoldást, ami megnöveli ennek a szűrőelemnek az élettartamát azáltal, hogy még előtte eltávolítja a szennyeződés és nedvesség egy részét egy áramlástechnikai törvényszerűség kihasználásával. Ez az elem a perdítő lemez. Lényege, hogy megperdíti a levegőt és ezáltal arra kényszeríti a benne lévő víz és részecsketartalmat, hogy azok a centrifugális erő hatására nekicsapódjanak a szűrőedény falának, majd annak alján összegyűlve eltávolíthatóak legyenek a körfolyamatból.

A következő ötletes megoldás pont ennek a tartalomnak a kiürítését szolgálja. Ez egy egyszerű úszó, amellyel megvalósítható, hogy ne csak kézzel működtethető szelep segítségével, hanem önműködően távozhasson a kondenzátum.

Továbbhaladva, a nyomásszabályzónál is találkozhatunk egy apró ugyanakkor a szabályozás sebességét befolyásoló ügyes megoldással. Egy apró csőszakasz, ami a membrán alatti légkamrát és a kimenő oldalt köti össze és szolgáltatja a szabályzó visszacsatoló jelét. Jelentősége abban rejlik, hogy légszükség esetén az áramlási iránnyal szöget bezáró nyitott csővégén turbulens áramlás generálódik, így a felette lévő kamrából segít a levegő kiáramlásának, azaz gyorsabb reagálásúvá teszi a szabályzót.

A következő terület a szeleptechnika. Mára számtalan szelepkialakítás és konstrukció létezik. Témánkhoz kapcsolódóan a pneumatika oldaláról két dolgot érdemes kiemelni. Az egyik a segédlevegő alkalmazása, a másik pedig a felületekkel való operálás.

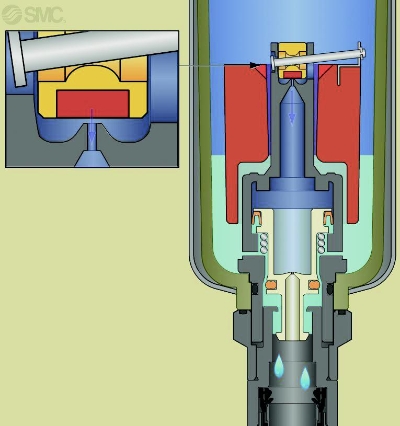

A segédlevegős szelepek megjelenése sok hasznos változást eredményezett. Méretcsökkenés – jelentősége a gyártás és a felhasználás tekintetében is számottevő – elektromos szelepek esetén pedig az energiatakarékosság, valamint ennek következtében lecsökkent hőtermelés. De mit is jelent ez? A segédlevegős szelepek – akár belső-, akár külső- segédlevegős szelepről legyen szó – azt az okos ötletet valósítják meg, hogy a sűrített levegő munkavégző képességét használják a tolattyú mozgatására. Így nem kell nagy energiafelhasználású elektromos tekercseket használni erre a feladatra. Belső segédlevegős szelep esetén például a szelep saját tápnyomásából “lopja” le a tolattyúmozgatáshoz szükséges erőt. Azaz a tekercs maga egy mágnesszelep, ami a segédlevegő útját nyitja vagy zárja.

A másik okos megoldás a különböző tolattyú felületek alkalmazása a szelepen belül. Lényege, hogy például monostabil szelep esetén elhagyható az alaphelyzetet szavatoló rugó, mégpedig úgy, hogy az alaphelyzetért felelős tolattyúoldal átmérőjét kisebbre alakítjuk ki. Így azonos nyomás mellett a felületkülönbségből adódó erőkülönbséget használjuk ki a szelep vezérlésére. A mellékelt ábrán mindkét megoldás jól látható.

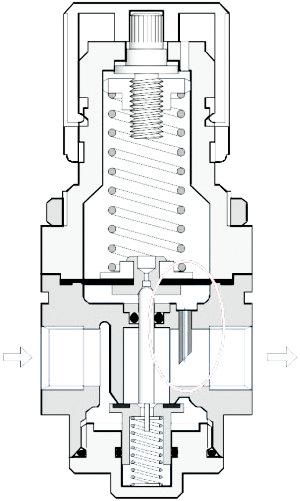

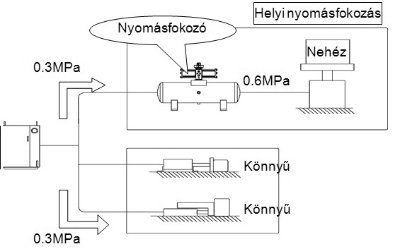

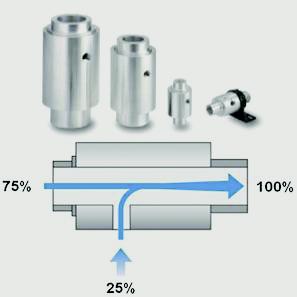

A sűrített levegővel működő rendszerek esetén néha igény van nagyobb erők létrehozására, amit a nyomás növelésével vagy a felületek növelésével érhetünk el. Ugyanakkor sok esetben ez az erőtöbblet igény csak bizonyos részfeladatok végrehajtásához szükséges és nem az egész berendezés működéséhez.

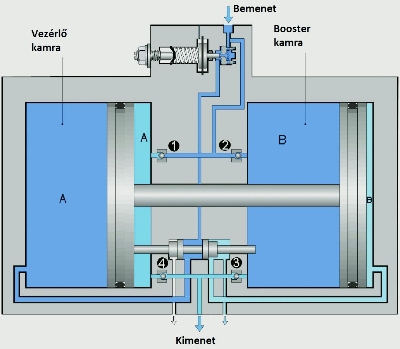

Ilyenkor van jelentősége a nyomásfokozónak (SMC VBA sorozat). A nyomásfokozó azt az elvet használja ki, hogy ugyanazon nyomás mellett minden löketénél megnövelt felülettel dolgozik. Minden löket esetén A vagy B booster kamrából a kimeneten megjelenik a fokozott nyomás, a löketek végén pedig a tolattyú dugattyú általi átváltásával történik a vezérlőkamrák váltása. Itt is előtérbe kerül a felületkülönbség, hiszen a booster és a vezérlőkamrákat elválasztó dugattyúknak a dugattyúrúd miatt más a felületük. Csak így biztosítható, hogy váltáskor (löketek végénél) újraindulhasson a folyamat, mivel a bemeneten keresztül mindkét booster kamra nyomása megegyezik és csak egy nagyobb felületre (dugattyúrúd nélküli oldal) érkező nyomás indíthatja meg a mozgását.

De sok esetben nem a nagyobb nyomás elérése a feladat, hanem pont az ellenkezője. Rengeteg alkalmazás használ vákuumot. A vákuum előállításának több lehetséges megoldása van. Vákuumszivattyúk, vákumejektorok, ciklon szívóegységek stb. Már maguk ezen eszközök működése is igen érdekes. A vákuumszivattyúk változatos kialakítása és működése nem közvetlenül tartozik a témánkhoz, mint ahogy a kompresszorokat sem taglaltuk, csak az általuk előállított sűrített levegőt használó rendszerelemeket.

Más a helyzet viszont az ejektorokkal és a ciklon szívóegységekkel. A vákuum előállításának ezen eszközei remekül bemutatják az áramlástechnika lehetőségeit.

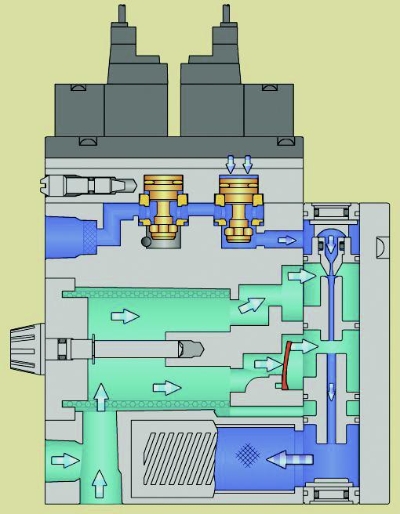

Az ejektorok esetében a belépő laminárisan áramló levegő molekulákat egy venturi csövön keresztül áramoltatjuk, amelyek felgyorsulnak, ugyanakkor a kúpos csőfalnak ütközve és a nagyobb sebesség miatt arra kényszerülnek, hogy egymással is összeütközve turbulens áramlást hozzanak létre. Ez az áramló közeg kilép a fúvókából és az útjába kerülő levegőmolekulákkal összeütközik, így azokat ugyanabba az irányba tereli előre. Ezen a ponton nyomásesés következik be, mivel a fúvóka előtti teret elfoglaló molekulákat a levegőáramlás kinetikus energiája áthelyezte, így szívó hatás, vákuum jön létre. Egy-, két-, és háromfokozatú ejektorokat különböztetünk meg, amelyek az elszívott levegő mennyiségében térnek el egymástól. Mivel mozgó alkatrészeket nem tartalmaznak, meghibásodásuk és karbantartási igényük igen alacsony, ez pedig fontos szempont az ipari automatizálás számára. Viszont folyamatos légáramra van szükségük.

Ezt a problémát orvosolja egy jó ötlettel az energiatakarékos vákuumejektor (az SMC ZK2 sorozata). Lényege, hogy egy nyomáskapcsoló van az ejektorral egybeépítve, így csak akkor történik levegőfogyasztás, ha a vákuumérték a beállított szint alá csökken. Ezzel a megoldással akár 90%-os megtakarítás is elérhető. Az ábrán egy hagyományos kétfokozatú ejektor látható ahol megfigyelhető mindkét fokozat kialakítása.

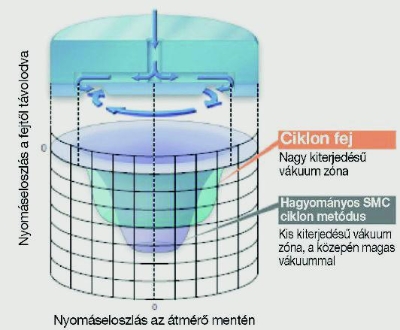

A ciklon szívóegység is egy érdekes elvet hasznosít. A tápcsatlakozón keresztül bevezetett sűrített levegő a fejegységben radiálisan kivezetett fúvókákon át távozik. Emiatt a korong belsejében légörvény keletkezik, ami ciklon- effektust hoz létre (vákuum). A beállított táplevegő arányának megfelelően megemeli és megtartja a munkadarabot. A táplevegő a korong és a munkadarab között távozik, a Ciklon- korong és a munkadarab között egy légréteg képződik, miáltal a darab érintés nélkül mozgatható. Zárt tér nem szükséges a vákuum felépüléséhez közvetlen a munkadarab és a korong között, így lehetővé teszi nyitott pórusú- porózus anyagok illetve érzékeny munkadarabok érintésmentes szállítását is (SMC XT661 sorozat).

A vákuum előállításának vizsgálata során kerül előtérbe egy ismételten érdekes elvet hasznosító eszköz, a légáramfokozó. Az elv amit használ a Coanda effektus, ami például a bumeráng viselkedését is meghatározza. Lényege, hogy kihasználjuk az áramló (folyékony vagy légnemű) közeg jelen esetben a levegő, azon tulajdonságát, miszerint az követi egy test felszínét egy bizonyos határpontig, ahol elválik a felszíntől és így a testre “ráhajló” közeg görbült áramvonalai miatt, megnövekedik a nyomáskülönbség a testtől távolabb lévő pontokhoz képest, ezért létrejön egy nyomáskülönbségen alapuló szívóerő (Henrie Coanda 1886-1972).

Habár testek emelésére alkalmas vákuumot nem képes előállítani, jelentősége abban nyilvánul meg, hogy 1 egység betáplált levegővel 4 egységnyi légáramot képes előállítani. Ez energiatakarékosság szempontjából nem elhanyagolható például a lefúvató alkalmazásoknál (SMC ZH**-X185 sorozat).

A lefúvató alkalmazások esetén szintén sokszor alkalmazott pisztolyok fúvókáinak kialakítása is alkalmas lehet légáram fokozására. Viszont ezek már nem az előbb említett Coanda effektust, hanem az ejektorok működésénél taglalt törvényszerűséget hasznosítja (SMC KNH sorozat).

Ezek után a következő csoport, amelyben sok hasznos újítás megvalósult, a végrehajtó elemek csoportja. Ezen a területen annyira sok felsorolható érdekes példa áll az automatizálás szolgálatában, melyek bemutatása lehetetlen feladat, így ezek közül is csak kedvcsinálónak említenénk meg egy ötletes megoldást.

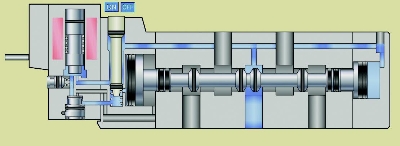

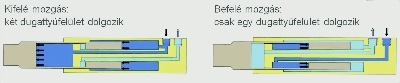

A duplaerejű henger. Ez a henger szintén a már sokszor említett felületkialakításokkal oldja meg, hogy kifelé mozgása esetén nagyobb erőt képviseljen mint társai, vagy egy bizonyos erőt kisebb nyomáson is elérhessen. (SMC MGZ sorozat) A mellékelt ábrán megfigyelhető a dugattyúfelületek megosztása amivel a kívánt eredményt eléri.

Rengeteg nagy jelentőségű kialakítás és elv van még, amelyet a mindennapokban használnak a pneumatikus rendszerek a levegő véghelyzet csillapításon át a páraáteresztő csövön, a dugattyúrúd-nélküli hengereken keresztül a forgó-átvezetős megoldásokig. Látható tehát, hogy az automatizálást mennyi érdekes és hasznos ötlet, elv és törvényszerűség segíti, hogy a jövőben mind jobb eszközök megalkotása váljon lehetségessé.

2020. jan. 1.