Balanszerek tükrében Pneumatikus elemek a teheremelés szolgálatában

Sokszor állít a gyártástechnológia olyan feladatokat, amelyekben eltérő súlyú terhek emelésére van szükség. Ezen súlyok emelésében szintén a pneumatikus, hidraulikus és elektromos segédenergiák nyújtanak segítséget. Hogy melyiket használjuk, azt az adott gyártás környezete határozza meg. Robbanásveszélyes, vagy elektromágneses zavaróhatásokkal érintett területen, valamint mikor a termék érzékeny a szennyeződésekre, sokszor merül fel az igény a tisztán pneumatikus teheremelés szükségességére. Ezzel a területtel foglalkozik a pneumatikus balanszertechnika.

Szerző: Szabó Péter

Nézzük tehát hogyan is működnek ezek a berendezések. Lényegük, hogy az emelni kívánt súlyt, egy pneumatikus végrehajtóelem mozgó alkatrészén rögzítjük és a súlynak megfelelő, vagy annál minimálisan kisebb erő éléréséhez szükséges nyomású levegőt küldünk az aktuátorba. Így a teher könnyedén mozgatható kézi erővel is.

Felépítésük az általános pneumatikus rendszerre jellemző. A szűrésből és nyomásszabályzásból álló levegőelőkészítésből, a különféle pneumatikus szeleptechnikával ellátott vezérlésből, az áramlásirányítók általi sebességszabályzásból és az emelést végző aktuátorból (általában munkahenger) állnak. Vannak azonban jellemzők, amelyek ez esetben nagyobb odafigyelést igényelnek az általánostól. Érdemes tehát megvizsgálni melyek azok, és milyen elemek alkalmazásával érhető el az optimális működés.

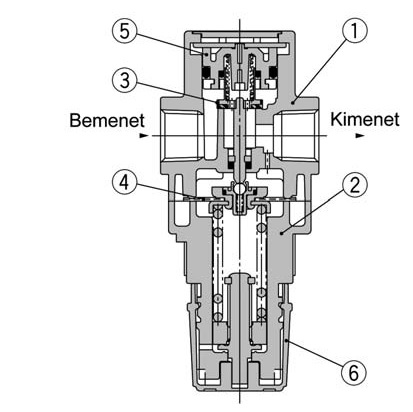

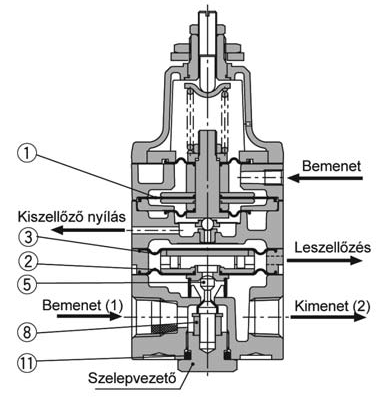

Az emelőerő itt a p = F/A képlet alapján két tényezőtől függ. A nyomástól és az emelést végző aktuátor dugattyújának felületétől. (Ez az erő természetesen tovább fokozható különböző mechanikai áttételekkel.) Mivel a legtöbb esetben munkahengerek a végrehajtók, így a folyamatok közben azok dugattyúátmérője – így a felületük – nem változik. A nyomás kérdése viszont már nem ennyire egyszerű. Sokszor hisszük, hogy az előkészítőn lévő nyomásszabályzóval beállított nyomás elegendő egy rendszer megfelelő működéséhez. Ez a pneumatikus balanszerek esetében nem feltétlenül igaz. A hagyományos nyomásszabályzók (1.ábra) általában egy membránt tartalmaznak (4), és így érzékenyek a nyomásingadozásra. Mivel ugyanaz az egy membrán kapja az egyik oldalára a rugó általi előfeszítő erőt, valamint a másik oldalára a visszacsatoló jelet a rendszer felől.

1. ábra. Hagyományos nyomásszabályzó felépítése (AR-B széria)

Gondoljunk bele, hogy ha a teheremelő hengerben ingadozik a nyomás, akkor az emelő erő egyszer 10N… 20N… 35N… 5N stb.. Így nehézkes lesz például pozícionálni az emelt darabot. Olyan ez, mint mikor egy félig tele poharat szeretnénk A pontból B pontba vinni úgy, hogy a kezünkre egy 0,5 kg-os tömeget is akasztunk egy kötéllel. Valószínűleg így gond nélkül elvisszük egyik pontból a másikba a folyadékszint ingadozása nélkül. Viszont ha a 0,5 kg-ot egy rugóra függesztjük és lengésnek indítjuk, az út során nem tudunk stabil egyenletes folyadékszintet fenntartani. Ehhez hasonlóan viselkedik a nyomás a rendszerben és így az emelni kívánt elem súlya is így változik.

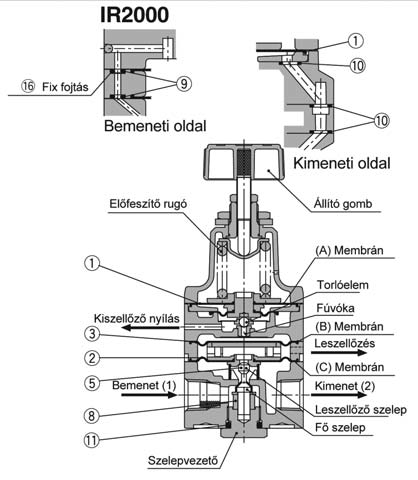

A pneumatikus elemkészletben viszont van megoldás. A precíziós nyomásszabályzók (2. ábra). Itt már három membrán (A; B; C) gondoskodik a megfelelő nyomástartásról. Egy fix fojtáson táplát (16) légnyomás adja az előfeszítést a (B) membrán feletti kamrában és nem közvetlenül a rugó. A visszacsatolás a felső (A) membránra érkezik és így csak közvetve hat a szelepmozgató membránpárra (B; C). Ezen membránok között a táplált oldal felöli nyomástöbblet el is tud távozni (Exhaust). Ezáltal megfelelően tudja tartani a nyomást annak mindkét oldali ingadozása esetén is.

2. ábra. Precíziós nyomásszabályozó felépítése (IR széria)

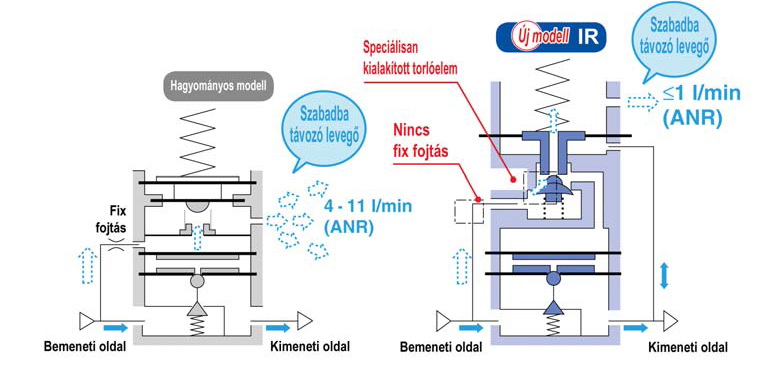

Ennek a pontos nyomástartásnak viszont ára van (sok esetben csak volt – lásd később), mégpedig a (Bleed) furaton keresztül az állandóan szabadba távozó levegő. (Természetesen ez csak egy minimális, a szabályozáshoz szükséges légmennyiség.) További fontos tényező a fix fojtás, ami a méretéből adódóan igényel egy finomabb szűrést (0,3 µm). Szerencsére a 3. ábrán látható módon ma már a minimálisra (<1 l/min) csökkent a légfogyasztás a speciálisan kialakított közelem (kettős gömb felület) és fojtás miatt (Special bleeding structure), valamint elhagyható miatta a finomabb szűrés, hiszen nincs fojtás.

3. ábra. IR-A szériájú precíziós nyomásszabályzó

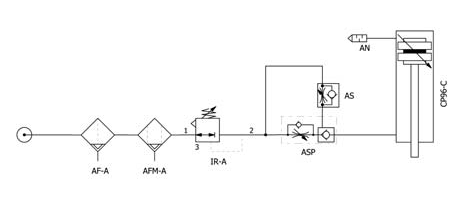

Azt hinnénk, hogy meg is van a megoldás és így már csak ezt a megfelelően értéken tartott nyomást kell a hengerbe küldeni. Ez elegendő akkor, ha csak egy állandó terhet szeretnénk emelni (4. ábra).

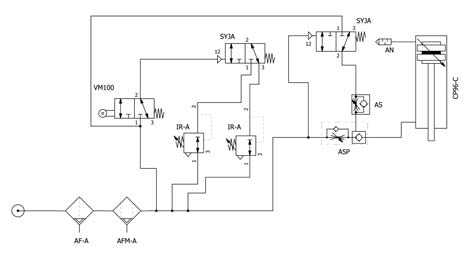

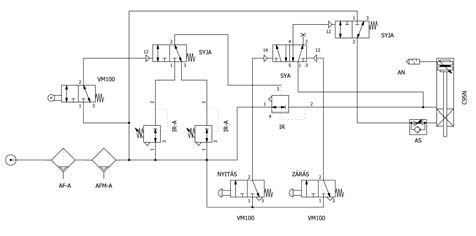

4. ábra. Egy terhelhetőségű balanszer kapcsolási rajza

De mi a helyzet, ha 2 vagy több különböző súlyú tárgy emelése a feladat (mondjuk különböző karosszériaelemek). Ilyenkor segítségül hívhatjuk a pneumatikusan vezérelt precíziós nyomásszabályzót (5. ábra). Működése a fent leírtakkal megegyezik, azzal a különbséggel, hogy az előfeszítéshez szükséges erőt szintén levegő adja (IN). Így két vagy több különböző súlynak megfelelően beállított nyomás között tudunk váltani, amik ezt a szabályzót állítják megfelelő nyomástartásra és ezáltal nem fog a rendszer nyomásváltáskor instabilan viselkedni. Egy példa látható erre a 6. ábrán.

5. ábra: Pneumatikusan vezérelt precíziós nyomásszabályzó szelep (IR széria)

6. ábra. Két terhelhetőségű balanszer kapcsolási rajza

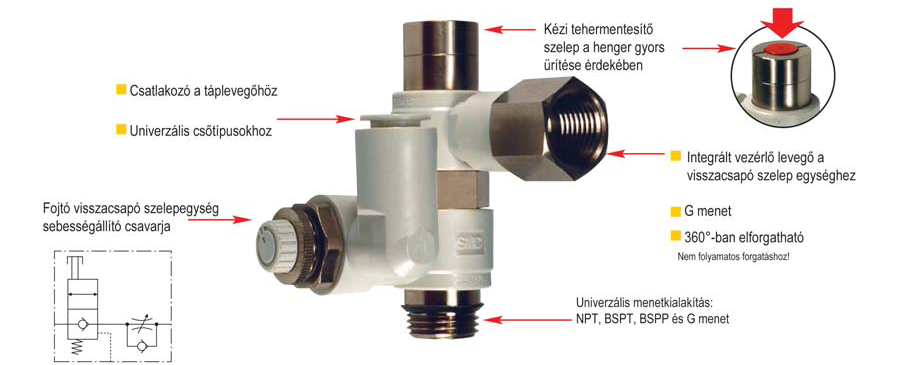

Joggal merül fel a kérdés, hogy a 4. és a 6. ábrákon miért vannak külön megjelölt eszközök. A jelölt elemek közül a nyomásszabályzók kérdését már tisztáztuk. A következő elem a henger alsó portján a vezérelt-visszacsapó – fojtó-visszacsapó szelepkompináció. Ezzel az elemmel egyszerre megoldható a hengerek eresztési sebessége, valamint megakadályozható a léghálózat sérülése vagy vész-stop esetén történő teherzuhanás. Ebből ered a zuhanásgátló elnevezés is, ugyanis csak a vezérelt-visszacsapó szelep vezérlőágára adott nyomás esetén tartja nyitva azt. Ha ez megszakad, a szelep lezár és a levegő nem tud kiáramlani a hengerből. Így az megtartja a rá rögzített súlyt.

Ez felel a biztonságért, viszont ha a hengert ilyenkor mégis le kell engedni alsó véghelyzetébe, akkor ezt nehézkes megoldani. Ilyen esetben segít a tehermentesítő vezérelt- visszacsapó szelep (7. ábra).

7. ábra. Vezérelt fojtó-visszacsapó szelep tehermentesítő szeleppel (ASP-X352 széria)

További probléma a balanszerek esetében, hogy ha az emelt súlyt már a helyére illesztettük és leválasztanánk a hengerről, akkor a nyomás még az emelőerőnek megfelelő. Azaz a henger felcsapódna az ellensúly elvételekor. Több megoldás létezik ennek a kiküszöbölésére, de mind a kapcsolás bonyolultságát növelné. Egyszerű megoldásként alkalmazhatjuk ilyenkor a fékes munkahengereket. Többfajta fékmechanizmus létezik, de pneumatikus bekötésükkor hasonlóképpen kell eljárni. A 4. és 6. ábrán vázolt balanszer kapcsolások fékes hengerekkel kiváltva a 8. és 9. ábrán láthatók.

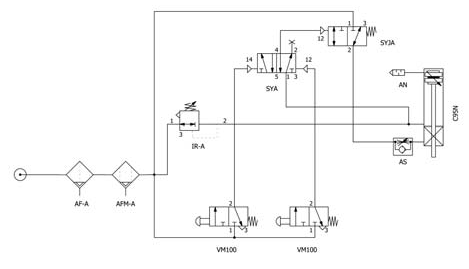

8. ábra: Fékes hengerrel szerelt egy terhelhetőségű balanszer kapcsolási rajza

9. ábra: Fékes hengerrel szerelt több terhelhetőségű balanszer kapcsolási rajza

Az ábrák szemléltetik, hogy ez esetben a vezérelt visszacsapó funkciót is elhagyhatjuk, viszont a fék oldásáról és zárásáról külön kell gondoskodnunk.

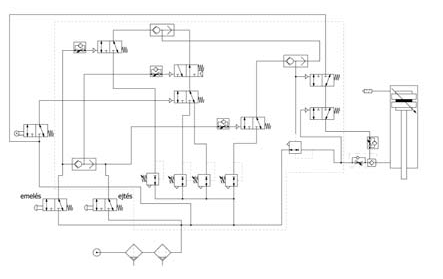

Bonyolódik a dolog, ha kettőnél több eltérő súllyal kell dolgoznunk. Ráadásul, ha még a gyorsjárati emelés és süllyesztés is szükséges. Ilyenkor nemcsak a kapcsolás válik bonyolultabbá, hanem félő, hogy a sok és ezáltal hosszú levegőcső hálózat instabillá teheti a balanszert. A 10. ábra egy 4 terhes rendszert ábrázol.

10. ábra. 4 terhelhetőségű balanszer kapcsolási rajza

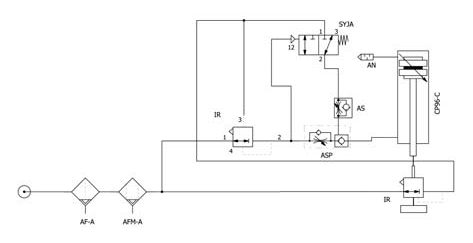

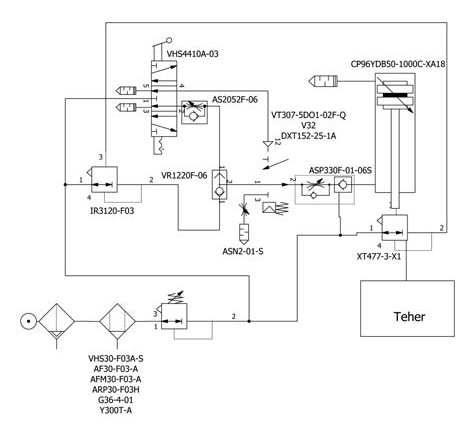

Ilyenkor is találhatunk más, egyszerűbb megoldást: a váltakozó terhelésű, avagy súlyvezérelt balanszert. Mint a neve is mutatja, itt több különböző terhet is kapcsolhatunk a hengerünkre és bonyolult kapcsolás kiépítése nélkül is megvalósíthatjuk az elérni kívánt tehermozgatást. Felépítése a 11. ábrán látható, míg pneumatikus bekötési tervét a 12. ábra mutatja be.

11. ábra. Súlyvezérelt balanszer

12. ábra. Súlyvezérelt balanszer kapcsolási rajza

Szembetűnő a rendszer „egyszerűsége”. A bekötési terven felismerhetők a már taglalt elemek, kivéve egyet, amely a váltakozó tehernek megfelelő alapjelet állítja elő. Ez az elem a súlyvezérelt nyomásszabályzó szelep (XT477-3).

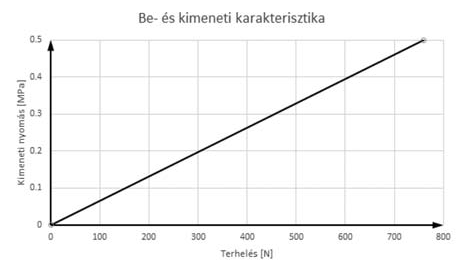

Működését tekintve a szelep kimeneti nyomása a terheléssel egyenesen arányosan változik (13. ábra).

13. ábra. Súlyvezérelt nyomásszabályzó szelep (XT477-3 széria)

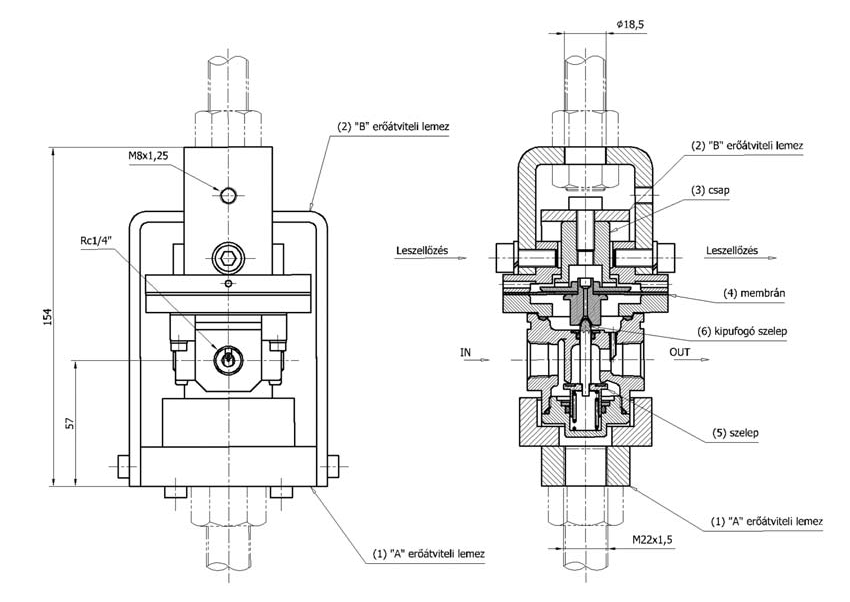

Ha a „B” erőátviteli lemez súllyal van terhelve (2), akkor az letol egy csapot (3) ami továbbítja az erőt az „A” lemezre (1). A keletkező erő lefele mozdítja a membránt (4) amely egy rudazaton keresztül nyitja a szelepet (5). A kimeneti nyomás a membrán alsó felére hat a szabályzó visszacsatoló jeleként. Így ellensúlyozva a terhelés általi elmozdulást és beállítja a szükséges nyomást. Ha a terhelés csökken, a kimeneti nyomás a membránt (4) felfelé mozdítja el és a szelep (5) bezár, valamint a kipufogó szelep (6) kinyit. A felesleges nyomás így a leszellőzés ágon át a környezetbe távozik.

A fentiek alapján, a kimeneti nyomás lineárisan változik a terhelés függvényében (14. ábra).

14. ábra. XT477-3 súlyvezérelt nyomásszabályzó szelep karakterisztikája

Természetesen a balanszer felépítésénél a különböző testméretű súlyszenzorokat megfelelő hengerátmérőkkel kell társítani.

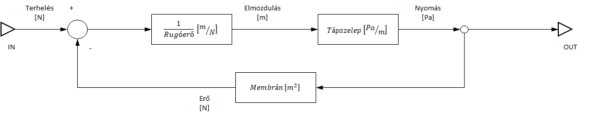

Az eszköz szabályozási köre a 15. ábrán látható módon értelmezhető.

15. ábra. Szabályzási kör

Az így kialakított balanszer akkor is megőrzi “egyszerű”-nek tűnő mivoltát, ha gyorsjárati emelésre vagy süllyesztésre van szükségünk. Ezt mutatja be a 16. ábra.

16. ábra

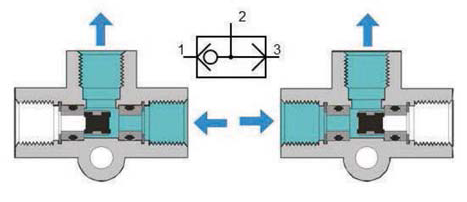

Végül érdemes szót ejteni egy sokszor használt szelepről, amelynek itt egy új oldala ismerhető meg. Míg a VHS4410A-03 szelep az emelésért és a süllyesztésért felel, felfedezhető egy elem, a „VAGY” szelep (VR1220F-06). Talán furcsán hathat ennek a szelepnek a kiemelése, de ha kicsit megvizsgáljuk a beépítésének okát, akkor kiderül, hogy ez a szelep differenciálszelepként is értelmezhető. Mivel a belső kialakítását tekintve (17. ábra) egy mindkét oldalán azonos felületű közelem szabja meg a levegő útját, így minden esetben a beérkező nagyobb nyomást engedi tovább.

17. ábra. VAGY szelep felépítése

Gyakran gondolják, hogy a pneumatikus balanszer technika megvalósítása egyszerű, hiszen csak sűrített levegőt kell engedni a teheremelő hengerbe. A leírtak tükrében viszont belátható, hogy sok tényező hatását kell körültekintően számba venni és ennek megfelelően kell kiválasztani a különféle rendelkezésre álló pneumatikus elemek közül a megfelelőt. Csak így érhető el a kívánt hatás.

2020. febr. 1.