Kövesse nyomon az aktuátorok működését az SMC érzékelőivel

A gyártási paraméterek, adatok, folyamattal összefüggő jellemzők gyűjtése rengeteg tudást jelenthet a termelés állapotáról és tendenciáiról.

Ezek az adatok a következő információkat szolgáltathatják megfelelő feldolgozás esetén:

- Valós idejű termelési adatok, mely információt adhatnak a folyamat felügyelet és karbantartás számára,

- Hatékonyság, kihasználtság és minőség adatok gyűjtése és kiértékelése az eszközkihasználtság (OEE - Overall Equipment Effectiveness) mérésére,

- Az energiafelhasználás mérése pedig meghatározott cégeknek már törvényi kötelezettségük az energia audittal, MSZ EN ISO 50001:2019 Energiagazdálkodási irányítási rendszerek szabvány követelményeinek megvalósításának érdekében.

Azonban ezen felül az adatokat megfelelően értelmezni is szükséges, aminek elengedhetetlen feltétele a megfelelő feldolgozásuk, például az alkalmas mintavételi idő meghatározása; az adatok értelmezése az optimális skálázás beállítása és az adatgyűjtés finomítása akár átlagképzés, minimum/maximum értékek gyűjtésével.

Így az kapott és feldolgozott adatok lehetővé teszik a folyamatok megismerését, analízisét annak érdekében, hogy a termelékenységet, illetve a hatékonyságot növelni tudjuk.

Az érzékelők segítségével kinyert adatok lehetővé teszik, hogy bizonyos döntéseket ne csupán feltételezések, hanem konkrét tények alapján, akár emberi beavatkozás nélkül, automatikusan tudjunk meghozni azzal, hogy az ember, illetve az emberi szubjektivitás is kikerül a döntési folyamatból. Könnyen belátható, hogy ez lehetőséget teremt az egyenletes minőség biztosítására.

A gyártókkal szemben támasztott követelmények egyre inkább előtérbe helyezik a folyamatérzékelők használatát, a gyártóberendezések minden eddiginél több szenzort tartalmaznak, így a korszerű eszközök használata várhatóan széles körben gyakorlattá válik.

De mit is jelent egy korszerű érzékelő?

A versenyképesség növelése a gyártó cégekre komoly nyomást helyez. Ez az a cél, amely folyamatos innovációt követel meg, gyakorlatilag azt jelenti, hogy az egyes gépekbe beépített szenzorok száma és tudása folyamatosan növekszik.

Egy gyakorlati példa: a levegőfogyasztás folyamatos figyelése és a nem használt gépek, géprészek lekapcsolása csökkenti az üzem energiafelhasználását és így a költségeket. Továbbá csökkenti a környezetszennyezést is, hiszen az a legzöldebb energia, amelyet el sem használunk.

Könnyen beláthatjuk, csupán azzal, hogy mérni tudjuk, mi történik a gépben gyártás közben, a folyamatirányító berendezést vagy a kezelőt döntési helyzetbe tudjuk hozni. Ez növeli a termelékenységet és a hatékonyságot is.

Mit tehetnek Önért az SMC érzékelői?

Korábban már bemutattunk egy összehasonlítást egy alacsony integráltsági fokú, valamit egy magas integráltsági fokú IO-Link kommunikációs képeségű nyomásérzékelővel kapcsolatosan. Most be szeretnénk mutatni egy olyan eszközt, mely akár mindkét módon használható, függően attól, hogy milyen intelligenciájú vezérlőrendszert használunk.

Ez a termékünk a D-MP aktuátor pozíció szenzor, de hívhatjuk útmérő szenzornak is. A későbbi alkalmazási példákon bemutatjuk, miért is egy jól használható, univerzális érzékelő az eszköztárunkban.

A szenzor segítségével minden időpillanatban ismeretet szerezhetünk a munkahenger dugattyúrúdunk helyzetéről, egy több pozíciós alkalmazáshoz nem szükséges nehezen elhelyezhető végállás érzékelők tömkelegét használni. A szenzor egyszerűen, közvetlenül beszerelhető a végállás érzékelők jeladó felerősítő helyére. 25, 50, 100 és 200 mm mérési tartományú típusok érhetők el, különféle csatlakozással (szabad kábelvég, M8 és M12 csatlakozós típusok).

Ezt az érzékelőt joggal nevezhetjük okos szenzornak is, mivel három fajta kimeneti lehetőséget is biztosít: analóg jelkimenet, IO-Link adatok és rugalmasan beállítható kapcsolási értékek.

Az eszköz a pontos pozíció adaton kívül – mely ismétlési pontossága 0.1 mm – 3+1 fajta kapcsolási módot is biztosít:

- Single-Point (egypontos) mód

- Auto Switch (végállás kapcsoló) mód

- Window (ablak) mód

- 2-Point (kétpontos) mód – csak IO-Link kommunikáció esetén érhető el

Az üzemmódok IO-Link használata esetén a paraméterek közvetlen elérésével, analóg szenzorként használva pedig az eszközön, érintőgombos konfigurálással érhetők el.

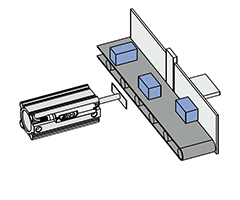

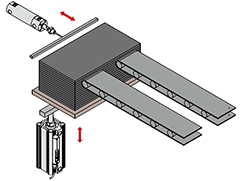

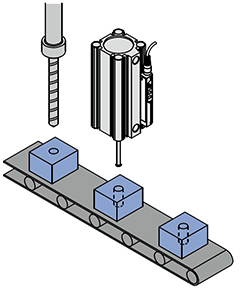

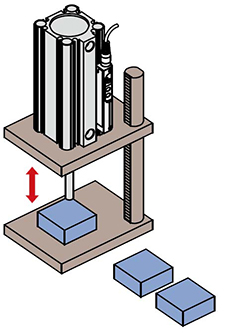

Nézzünk néhány alkalmazási példát, melyek bemutatják, hogy nemcsak aktuátor pozíció szenzornak nevezhetjük a D-MP eszközt, hanem akár útmérőként is használható.

A fenti alkalmazási példákból látható, hogy a méretellenőrzéstől kezdődően, pozíciómérés és termék ellenőrzés is megvalósítható vele, tehát kiválthatunk vele egy bonyolult felszerelhetőségű lineáris enkódert is.

Végül ne felejtsük el, hogy a fent ismertetett funkciókat az IO-Link segítségével, IO-Link masterhez való csatlakoztatással bármilyen egyéb PLC I/O felhasználása nélkül egyszerre el tudjuk érni, így a paraméterezése egyszerű, az eszköz külön paraméterezés nélkül egyszerűen kicserélhető, valamint a folyamat adatok jól strukturáltan, könnyen elérhetők.

2021. szept. 30.