Folyamattechnológia az SMC-től

Napjaink rohamtempóban fejlődő ipara megköveteli a magas minőségű alkatrészek használatát minden technológiai folyamatban. Kevesen tudják, hogy az SMC szinterbronz szűrőelemek gyártásával kezdte meg működését, Sintered Metal Corporation néven. Ez a terület napjainkig megmaradt és fejlődött, aminek köszönhetően az SMC hatvanéves tapasztalatát felhasználva számos megoldást kínál a folyamattechnikában felmerülő problémák megoldására. Minden technológiai folyamatban létfontosságú, hogy a felhasznált vagy munkát végző közeg minden paraméterét az elvárt, ideális határértékek közt tartsuk, kezdve a szennyezettségtől egészen a hőmérsékletig.

A különböző technológiai folyamatok számos igényt támasztanak a szűrőkkel szemben. Az áramló közeg és a szennyeződés jellege határozza meg az alkalmazható szűrő típusát. A szűrőn átfolyó folyadék térfogatárama alapján kiválasztható a megfelelő méretű szűrőház, a szennyeződés jellemző mérete és anyaga alapján pedig kiválasztható a szűrőbetét típusa. A SMC számos szűrőt és szűrőbetétet gyárt, az egyszerűbb műanyag házas vízszűrőktől kezdve, a lamellás, automatikusan visszamosható szűrőkig. A megfelelő típus kiválasztása után még felmerül a kérdés: Milyen gyakran kell szűrőbetétet cserélni?

A szűrőbetét telítődésének megállapítására más megoldás is létezik az egyszerű szemrevételezésen túl. A szűrőn átáramló közeg nyomásesésének mérésével megállapítható a szűrőbetét telítettsége. A nyomásesés meghatározásához mérni kell a közeg nyomását a szűrő belépő és kilépő oldalán. A legegyszerűbb megoldás két manométer beépítése, viszont ezek rendszeres ellenőrzése és összehasonlítása körülményes feladat. Az SMC PSE sorozatú nyomástávadóival és monitor egységeivel ez a feladat megoldható digitálisan is. A PSE200A típusú négycsatornás monitor egység alkalmas differenciálnyomás mérésére. Ehhez az eszközhöz többféle nyomástávadó is csatlakoztatható és akár IO-Link kommunikációval is csatlakoztatható a felügyeleti rendszerünkhöz. A második megoldás a szűrő telítődésének meghatározására az átfolyás mérése. Ha a szűrő bemenő oldalán a nyomás állandó, akkor a nyomásesés növekedésével az átfolyó térfogat lecsökken. Az SMC PF3W sorozatú átfolyásmérőivel ellenőrizhető a közeg megfelelő áramlása. A PF3W sorozat alkalmas a folyadék hőmérsékletének mérésére is.

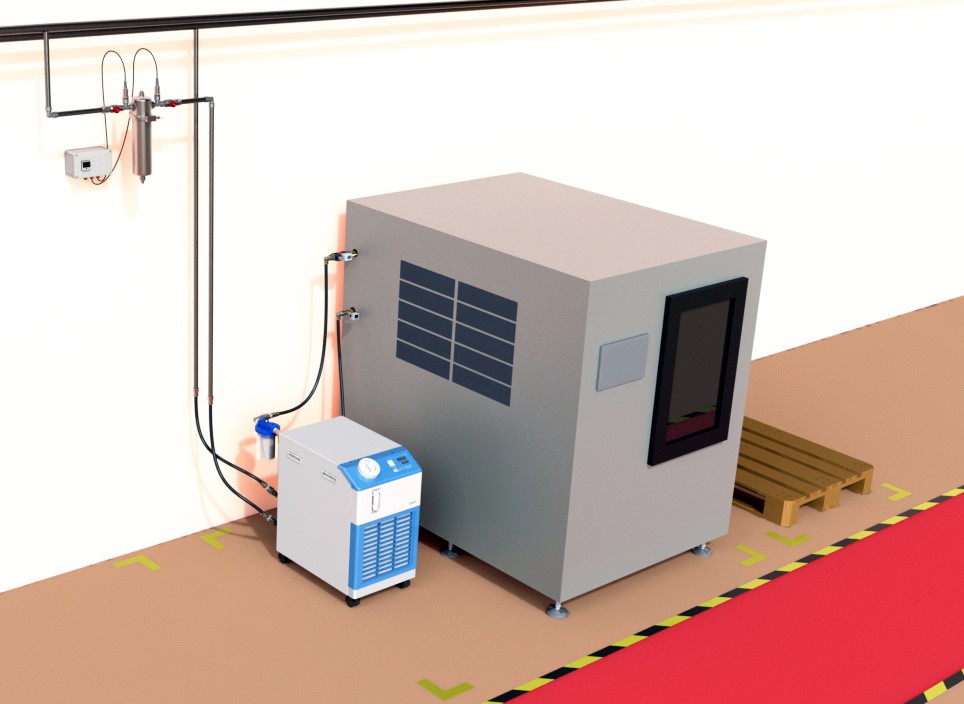

A megfelő folyadékhőmérséklet beállítása sokszor körülményes feladat. A folyadékhőmérsékletet számos tényező befolyásolhatja, akár a tetőablakon besütő nap is. Az SMC a folyadékhűtőit a félvezetőipar számára kezdte fejleszteni a hetvenes években. A félvezetőgyártás teljes folyamata – az alapanyaggyártástól a késztermék ellenőrzéséig – magas fokú üzembiztosságot igényel. A magas elvárásoknak eleget téve, hűtőink nagy precizitással működnek, és számos diagnosztikai funkcióval rendelkeznek. Az SMC által gyártott hűtőberendezések működési elvük szerint két csoportba oszthatók. Egyik csoportba a hűtőkompresszorral szerelt Thermo-Chillerek tartoznak, a másik csoportot pedig a Peltier-elemekkel szerelt úgynevezett Thermo-Conok alkotják.

A hűtőkompresszorral működő chillerek előnye, hogy nagy hűtőkapacitással rendelkeznek. A hűtőkörben lévő analóg expanziós szelepeknek köszönhetően chillereink a beállított folyadékhőmérsékletet ±0,1°C pontossággal tudják tartani nagy hűtőkapacitás mellett is. Az analóg expanziós szelepek használatával megoldható, hogy a hűtőkompresszor és a hűtőkör folyamatos üzemben, a hőterheléshez igazodó teljesítménnyel működjön. A hűtőkör teljesítményének szabályzásával hatékonyabban és pontosabban szabályozható a keringetett folyadék hőmérséklete, mint az elterjedtebb kapcsolóüzemben működő hűtőkkel.

A Peltier-elemekkel működő hűtők előnye, hogy pontosabban és gyorsabban szabályozhatók, mint a hűtőkompresszorral szerelt típusok. A Peltier-elemek használatának azonban jelentős gátat szab azok teljesítményfelvétele, így ezek a típusok maximum 1000 W hűtőteljesítménnyel érhetők el. A teljesítménykorlátot azonban ellensúlyozza a berendezések pontossága. A Peltier-elemek szabályozhatóságának köszönhetően ezekkel az eszközökkel a keringetett folyadék hőmérséklete akár ±0,01°C pontossággal is beállítható.

Minden SMC folyadékhűtő rendelkezik diagnosztikai funkciókkal, melyek javítják a termelés biztonságát. A folyadékhűtők több, mint 30 különböző diagnosztikai jelet tudnak adni. A diagnosztikai jelek közt megkülönböztetünk figyelmeztetéseket és hibákat. A hibajelek azonnali leállást okoznak, míg a figyelmeztetéseknél tovább üzemel a berendezés. A biztonságos működés érdekében eszközeink jelzik, ha a szivattyú vagy a ventilátor cserére szorul, azonban a jelzés nem állítja le a működést. A bépített üzemóra-számláló segítségével könnyen tervezhetők a preventív karbantartások.

A karbantartások megkönnyítése fontos feladat az állásidők csökkentése érdekében. A differenciálnyomás-mérők, átfolyásmérők, és folyadékhűtők diagnosztikai jeleinek használatával ütemezhető a szűrőcsere vagy szivattyúcsere, de ez még nem elegendő. A cserélendő alkatrészek ki- és beszerelésének megkönnyítésére, valamint gyors csatlakoztathatóságára is figyelni kell. Folyadékot szállító rendszerek megbontásánál elkerülhető környezetünk eláztatása az SMC KKA sorozatú cseppmentes gyorscsatlakozóival. Ezek a gyorscsatlakozók anya és apa oldalon is visszacsapó szeleppel szereltek, és akár nyomás alatt is oldhatók.

A különböző folyamatokban használt anyagok sokfélék lehetnek. Sokszor abrazív, maró, esetleg magas hőmérsékletű közegekkel kell dolgozni. Az SMC számos termékével megoldhatók ezek a feladatok. Szakértő csapatunk ügyfeleink igényeinek teljeskörű felmérésével igyekszik a legmegfelelőbb megoldást ajánlani.

Berze Balázs

2020. aug. 1.