Entre 2020 et 2027, le marché de la transformation des aliments devrait croître avec un taux de croissance annuel composé (TCAC) de 6,04% selon Verified Market Search. L'industrie devra augmenter sa productivité tout en faisant face simultanément à un manque de main-d'œuvre et à une pression sur les coûts.

Par Diego Mirabelli – Responsable Industrie Agroalimentaire, Europe

Par Diego Mirabelli – Responsable Industrie Agroalimentaire, Europe

MAI 2021

Alors que la plupart des entreprises d’automatisation se concentrent sur les constructeurs de machines, SMC se différencie en étant présente auprès des industriels de l’agroalimentaire dans leur usine, afin d’identifier les défis les plus pressants de l’industrie alimentaire et de contribuer à les surmonter. Afin d'améliorer leur productivité, les usines doivent réduire les temps d'arrêt, mettre en œuvre davantage d'automatisation et améliorer l'efficacité énergétique, la sécurité des machines et l'hygiène.

Quel impact l'épidémie de COVID-19 a-t-elle eu sur les usines et leurs méthodes de travail ? Étonnamment, le COVID-19 a accéléré le passage à plus d'automatisation car les travailleurs (déjà difficiles à embaucher) sont de plus en plus absents et le besoin de distanciation sociale rend l'automatisation encore plus cruciale.

Éviter les temps d'arrêt

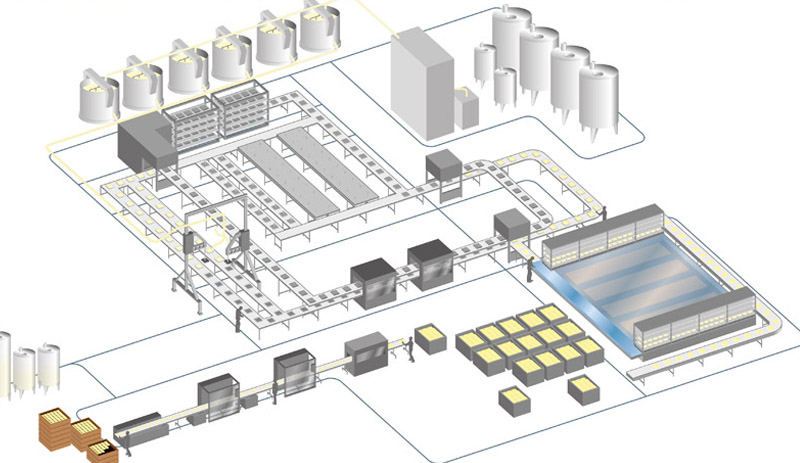

Un arrêt de la production est le pire cauchemar d'une usine alimentaire, car la plupart des usines fonctionnent 24 heures sur 24, 7 jours sur 7, avec des zones de production disposées en flux continu, une zone dépendant de l'activité d'une autre, de l'intégration des matières premières au traitement, et enfin, l’emballage.

Toute défaillance d'un composant entraînera un arrêt de la production qui coûtera du temps et de l'argent à l'usine. L'OEE (Overall Equipment Effectiveness - Efficacité Globale de l'Equipement) peut être considérablement améliorée en appliquant des solutions de maintenance prédictive numérique, en formant les opérateurs et en maximisant la fiabilité du produit.

Légende : Les usines alimentaires travaillent principalement avec un flux continu, 24 heures sur 24, 7 jours sur 7. Ainsi, tout temps d'arrêt d'un composant individuel est très coûteux

Le composant le plus critique dans toute usine est l'actionneur. La procédure de remplacement d'un actionneur est très rapide (généralement 10 minutes) lorsqu'il est à portée de main. Dans d'autres cas, cela peut prendre jusqu'à 4 heures. Bien entendu, le coût de remplacement d'un actionneur sera généralement bien inférieur au coût d'un arrêt de production.

La plupart des usines de produits alimentaires effectuent des opérations de maintenance sur une base régulière, ce qui signifie que certains composants sont remplacés même s'ils sont toujours en bon état de fonctionnement. Pour assurer une surveillance de l'état en temps réel, les utilisateurs ont besoin d'une visibilité claire de l'état de l'équipement à tout moment. Cela peut généralement être réalisé avec 2 types de capteurs développés par SMC. D'une part, des capteurs à induction qui calculent la vitesse de la tige, permettant une détection facile de la saleté sur les guides, et d'autre part, des capteurs de pression qui identifieront les éventuelles fuites à l'intérieur des actionneurs. Ces capteurs communiquent via IO-Link. Les données sont disponibles en temps réel afin de vérifier l'état de l'équipement.

En outre, SMC a développé un partenariat avec Dell et Software AG, un outil mondial de surveillance d'usine. Le principal facteur de différenciation de cette solution Industrie 4.0 est qu'elle affiche les données de manière très claire et qu'elle déclenche des alertes lorsque l'équipement est à risque de panne. Cette solution est basée sur le savoir-faire SMC et utilise des fonctionnalités d'intelligence artificielle, dont le machine-learning. Les données opérationnelles sont rapidement disponibles pour l'analyse : le comportement de l'actionneur est analysé en parallèle avec d'autres données d'exploitation, afin de prédire avec précision une panne après une période de collecte de données de quelques mois seulement.

Il existe de nombreux avantages à disposer d'opérateurs formés dans l'usine, capables de gérer eux-mêmes des tâches de maintenance simples. SMC partage son expertise avec des formations contenant de la théorie, des exercices et des activités pratiques. La formation s'adresse aux opérateurs de ligne (même ceux qui n'ont aucune expérience des composants pneumatiques), qui peuvent identifier les problèmes potentiels avant que la machine ne tombe en panne et gérer une maintenance simple. Par conséquent, avoir des opérateurs formés contribue à améliorer la fiabilité de la machine.

Enfin, la gestion des temps d'arrêt nécessite une bonne fiabilité des composants. Les produits SMC améliorent la fiabilité en utilisant des innovations techniques telles qu'une « pression de service minimale » inférieure à la concurrence ou une technologie de joint métallique au lieu du caoutchouc sur les actionneurs et les vannes. Cependant, la fiabilité du produit ne peut souvent pas être mesurée en termes absolus car elle dépend de l'application spécifique du client concernant la fréquence, la température, l'humidité, etc. Par conséquent, maximiser la fiabilité est de la responsabilité de nos ingénieurs, qui seront en mesure de spécifier le bon produit pour l'application, à la fois avec le constructeur de la machine et les utilisateurs finaux.

La productivité augmente grâce à une automatisation accrue

Cette industrie au rythme rapide a traditionnellement été à la traîne dans la pénétration de l'automatisation, ce que nous voyons normalement dans les étapes de traitement primaire et secondaire.

La robotique et sa technologie dérivée, Cobots, peuvent avoir un grand impact dans les années à venir en aidant nos clients du secteur alimentaire à atteindre les niveaux de productivité attendus.

Légende : Les robots peuvent automatiser de nombreuses tâches

Alors, qu'est-ce qui fait de SMC un spécialiste approprié dans ce domaine ? Eh bien, avoir une équipe dédiée au développement de solutions robotiques et des partenariats notables est un atout majeur. Nous avons une expertise avec toutes les technologies de préhension (pneumatique, électrique et magnétique) et nous avons également développé une large gamme d'effecteurs d'extrémité de préhension plug and play pour différents fournisseurs Cobot comme Universal Robots.

Notre technologie sans fil est un acteur clé dans les applications robotiques permettant la communication des pinces par Wi-Fi et une installation rapide en raison de l'absence de fils.

D'autres tâches dans une usine alimentaire peuvent être effectuées par des machines automatiques standard supplémentaires, telles que l'alimentation en pile, l'orientation du produit, le chargeur, le pick and place. Cela signifie qu'une relation étroite entre les fournisseurs d'automatisation et les constructeurs de machines est essentielle pour automatiser ce qui est généralement fait manuellement. Cependant, la polyvalence de la machine est également une question clé à prendre en compte. Prenez la distribution par exemple, imaginez un scénario où vous avez des besoins de distribution différents sur la même ligne de production, la flexibilité est nécessaire pour créer une forme différente d'un biscuit au chocolat à l'autre. Il n’est pas rare que le même produit présente des fonctionnalités différentes dans différents pays. Les machines automatisées peuvent souvent être assistées par des systèmes Cobots et Vision pour optimiser le processus et augmeter la flexibilité.

La prochaine étape consiste à introduire des technologies intelligentes dans l'automatisation.L'augmentation des produits individualisés nécessite une fabrication flexible, efficace et intelligente pour une réaction rapide aux changements du marché. Les machines doivent combiner des changements de format flexibles et rapides avec des taux de cycle élevés et de faibles coûts de cycle de vie. La numérisation et la révolution de l'Industrie 4.0 faciliteront le passage d'une production à une autre et amélioreront le flux global de fonctionnement de l'usine, et l'automatisation intelligente apportera plus de flexibilité dans les réglages des machines.

SMC propose déjà des appareils connectés à IO-Link et au bus de terrain pour obtenir toutes les données pertinentes de l'usine. Les capteurs SMC IO-Link, le maître IO-Link et les actionneurs IO-Link ne sont que quelques-uns des produits intelligents de SMC qui peuvent vous aider. L'objectif de l'équipe d'experts SMC est de faire évoluer la voie de l'Industrie 4.0.

Réduire les coûts en optimisant l'efficacité énergétique

Les usines alimentaires sont exigeantes en énergie ; elles représentent 19% de la consommation énergétique de l’ensemble de l’industrie manufacturière. L'amélioration de l'efficacité énergétique permettra non seulement de réduire les coûts, mais elle réduira par la suite l'empreinte carbone, qui est un objectif clé pour les usines agroalimentaires, pour lesquelles la pneumatique représente 20% de la consommation électrique mondiale. Cela dit, améliorer l'efficacité énergétique signifie identifier où et comment l'énergie est consommée. Pour ce faire, SMC réalise des audits de ligne de production dans l'usine et produit un rapport détaillé avec des mesures, des données et des images et définit toutes les mesures correctives pour aider à l'optimisation, y compris combien d'argent pourrait être économisé et combien d'investissement est nécessaire pour atteindre chaque objectif à valeur ajoutée. Les coûts d'amélioration peuvent varier mais le retour sur investissement est souvent court. Un exemple d'amélioration suggérée pourrait être une simple optimisation du produit, comme des indicateurs LED montrant que l'équipement est contraint et consomme trop d'énergie en raison d'un problème. Le problème le plus courant est généralement les fuites d'air, qui entraînent une consommation d'énergie excessive, pour laquelle SMC fournit un large éventail de solutions : des outils de surveillance de l'état qui fournissent des informations telles que le débit et la pression, le système de détection automatique des fuites (ALDS) qui fournit une solution de surveillance des fuites quasi en temps réel, et une vanne de veille VEX, qui réduit la consommation d'air lors des courts arrêts ou la coupe pendant les longs.

Il est à noter que nous avons accumulé une énorme quantité de données, d'expertise et de savoir-faire sur ce sujet, car ce type d'audit a été réalisé avec beaucoup de nos clients dans le monde entier, et nous avons créé un système interne de gestion des connaissances (Rapports d'activités d'amélioration). Grâce à cette expertise et à ce système de gestion des connaissances, nous pouvons approcher le constructeur de machines avec une optimisation de la valeur ajoutée. Il peut s'agir d'une simple suggestion, comme le dimensionnement du composant pneumatique, ou la co-ingénierie de la ligne de production proposant des tâches d'automatisation écoénergétiques ou conseillant sur la meilleure technologie à appliquer entre les entraînements électriques ou pneumatiques.

L'efficacité énergétique viendra également des produits eux-mêmes. SMC s'est fortement engagé à développer des produits légers et compacts qui ont un impact sur l'économie de l'air comprimé utilisé, en particulier pour les pièces mobiles telles que les pinces et les actionneurs. Le logiciel d'économie peut également réduire les émissions de CO2.

La sécurité et l'hygiène des machines nécessitent également l’expertise en ingénierie de SMC

Un spécialiste de l'automatisation réputé doit toujours adopter une approche réaliste en aidant les utilisateurs finaux à soutenir la mise en œuvre de la fonction de sécurité avec les constructeurs de machines. Des produits conçus de manière appropriée et des vannes opérationnelles validées (selon ISO 13849) sont essentiels pour assurer la sécurité globale, en particulier en ce qui concerne le contrôle des machines. Il est toujours nécessaire d'utiliser des composants opérationnels validés (COV) et des données produit (SMC compte sur sa bibliothèque gratuite «SISTEMA») lors de la construction de systèmes de contrôle de sécurité.

Pour des niveaux de performance plus élevés de sécurité, SMC fournit des distributeurs à échappement de pression résiduelle, qui donnent la possibilité d'évacuer l'air en cas d'arrêt de la machine.

Bien que l'hygiène ait toujours été un thème central de l'industrie alimentaire, le COVID-19 a fait passer le message à la maison. Les constructeurs de machines et les usines alimentaires ont besoin de solutions faciles à nettoyer et réduisant les risques de contamination. Alors que les conceptions et les matériaux sur mesure sont souvent proposés à un prix plus élevé que les solutions standard, le prix de ne pas garantir l'hygiène peut être beaucoup plus élevé. Pour aider les constructeurs de machines à un niveau pratique, un fournisseur qui peut offrir des produits qualifiés en matière d'hygiène - tels que des équipements de préparation d'air, des actionneurs, des électrovannes et des raccords - doit être sélectionné. Les facteurs clés à surveiller comprennent les composants en acier inoxydable pour éviter la corrosion et les graisses (résistantes à l'eau et aux agents chimiques) conformes aux normes FDA, des composants marqués au laser, non étiquetés et une qualité de l'air traitée selon les normes ISO. Un autre facteur à prendre en compte est que trouver et comprendre les normes d'hygiène applicables peuvent être notoirement difficiles car il existe de nombreux types d’aliments. De plus, les usines alimentaires doivent désormais répondre aux différentes exigences et réglementations d'hygiène dans différents pays relatives au COVID-19. Pour se tenir au courant des normes dans le monde entier, SMC est membre d'organisations telles que l'EHEDG (European Hygienic Engineering and Design Group) pour aider les clients à comprendre les normes pertinentes et comment elles devraient être mises en œuvre à l'avenir.

Un autre problème est qu'une adaptation des produits standard est souvent nécessaire. SMC offre ce service et est en mesure d'aider le client à comprendre la norme à laquelle il doit répondre et comment la mettre en œuvre.

En conclusion, les produits et l’expertise en automatisation ne suffisent pas pour relever les nombreux défis de l’industrie alimentaire. La connaissance et des pratiques de travail étroites avec nos clients finaux est le seul moyen d'assurer la meilleure disponibilité de la ligne de production et de réduire les coûts et l'énergie et le respect des réglementations strictes de l'industrie alimentaire. C'est l'engagement SMC.