¿Se ha enfrentado alguna vez a una situación en la que el polvo atraído por la superficie de las piezas de plástico, goma, vidrio o madera interrumpe su producción? Si le cuesta encontrar una solución, SMC le ofrece un método probado de cuatro pilares que elimina los problemas de electricidad estática durante la limpieza de productos.

Por Magnus Karlström, Gerente de producto de los países nórdicos y bálticos, SMC Suecia.

Por Magnus Karlström, Gerente de producto de los países nórdicos y bálticos, SMC Suecia.

NOVIEMBRE 2023

El polvo atraído por las superficies de los componentes durante la fabricación es problemático, ya que puede comprometer sus procesos de producción. Puede afectar al aspecto final de sus productos e incluso a su funcionalidad. La carga estática suele ser la culpable, haciendo que sus intentos de limpieza con métodos convencionales sean completamente ineficaces.

Si desea aumentar el rendimiento de la producción, poner fin a los tiempos de inactividad y mantener la calidad y la reputación de la marca, SMC tiene la solución. Establecemos cuatro pilares principales que proporcionan un proceso para garantizar una limpieza altamente eficaz de las superficies afectadas por la electricidad estática: ionización, filtración, soplado y aspiración.

Haciendo hincapié en la ionización

El primer pilar de nuestro proceso, la ionización, tiene una doble función en las aplicaciones de limpieza de superficies. Por un lado, la neutralización de la carga estática permite desprender más fácilmente las partículas de polvo y, por otro, evita que el polvo vuelva a atraerse. Además, la conducción de los iones a la superficie limpiada con la ayuda de aire comprimido no sólo favorece la neutralización, sino que también cumple la función de limpieza al expulsar las partículas de polvo.

La selección de la solución ionizante óptima depende de varios factores. Por ejemplo, si hablamos de limpieza manual, una pistola ionizadora sería una buena opción. Sin embargo, para una aplicación que requiera una automatización semi o total, un sistema fijo es la mejor solución. Por supuesto, parámetros técnicos como la velocidad de descarga, el equilibrio iónico y la amplitud potencial son críticos para determinadas aplicaciones, pero en general, el tamaño de la superficie/producto que requiere limpieza definirá la necesidad de una solución más focalizada, como los ionizadores de tipo boquilla, o una solución más extendida, como los ionizadores de tipo barra. Otros factores que pueden influir son el espacio disponible para la instalación y la necesidad de controlar a distancia la solución ionizante.

Pistola ionizadora de SMC - Serie IZG10. La solución ideal para la limpieza manual con luz LED integrada y modo de soplado por impulsos.

Pistola ionizadora de SMC - Serie IZG10. La solución ideal para la limpieza manual con luz LED integrada y modo de soplado por impulsos.

Ionizadores tipo boquilla de SMC - Serie IZN10E & IZT43. Series Soluciones compactas para una limpieza estacionaria y automática Tipo integrado y con mando a distancia.

Ionizadores de barra SMC - Series IZS & IZT40/41/42. Soluciones de mayor cobertura para una limpieza estacionaria y automática.

Ionizadores de barra SMC - Series IZS & IZT40/41/42. Soluciones de mayor cobertura para una limpieza estacionaria y automática.

Tipo integrado y con mando a distancia.

Filtrar la limpieza ineficaz

El segundo pilar, la filtración del aire comprimido utilizado para soplar, es un paso muy importante pero a menudo pasado por alto u olvidado. En términos informáticos hay un dicho que encaja perfectamente aquí: basura que entra, basura que sale. Si se introduce aire no purificado, inevitablemente se expulsan impurezas hacia todas las superficies que se intentan limpiar, con la consiguiente pérdida de tiempo y dinero.

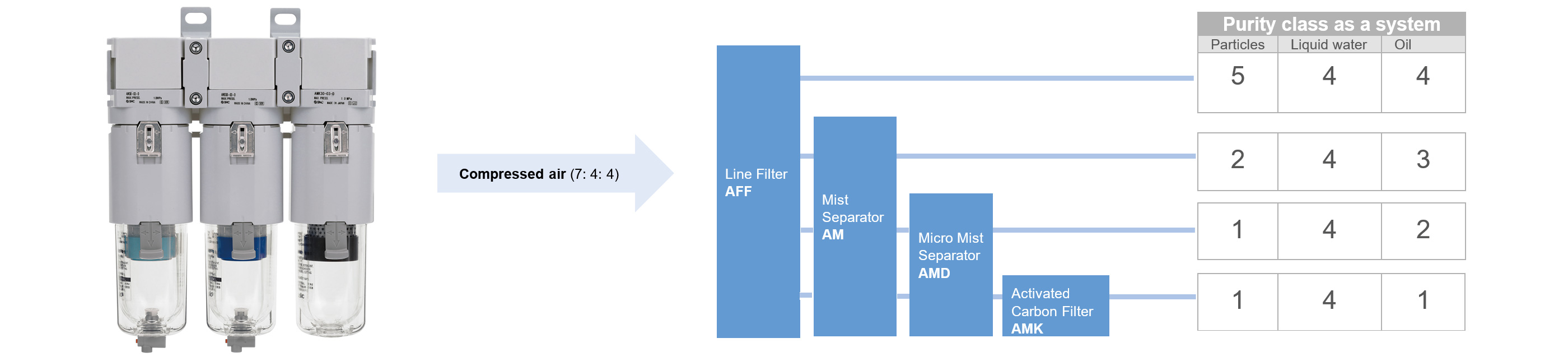

Aunque la clase mínima de pureza del aire para soluciones ionizantes según la norma ISO 8573-1: 2010 es 2.6.3, para las soluciones de limpieza recomendamos el uso de clases superiores, como 1.4.1, minimizando así el soplo de contaminantes como partículas de polvo, aceite del compresor y humedad. Para hacer un punto importante, el uso de un solo filtro regular es definitivamente insuficiente para alcanzar incluso la clase de pureza mínimamente requerida (2.6.3). Esencialmente, el nivel de humedad especificado necesario no es alcanzable sin un secador dedicado. Además, el tamaño de las partículas de polvo y la concentración de aceite exigidos requieren la inclusión de al menos un separador de gotas además del filtro principal.

Sistema de preparación del aire: combinación de filtros SMC para diferentes clases de pureza del aire.

Eliminar la ineficacia

El soplado de aire comprimido en combinación con la ionización es una excelente forma de limpiar las superficies de los productos. Aunque los ionizadores utilizan soplado de aire comprimido, para aumentar la eficacia de la limpieza puede ser útil aplicar boquillas de soplado de aire adicionales. Y es muy importante utilizar boquillas, no sólo algunos orificios, para conseguir una mayor presión de impacto y, en consecuencia, un mejor efecto de limpieza.

Caja plumero de sobremesa de SMC - Serie ZVB. Buen ejemplo de integración de soplado de aire adicional y recogida de polvo con el proceso de neutralización estática.

Caja plumero de sobremesa de SMC - Serie ZVB. Buen ejemplo de integración de soplado de aire adicional y recogida de polvo con el proceso de neutralización estática.

Boquillas de soplado SMC - Series KN y KN-Q□A. Ejemplos de boquillas para conexión roscada y de fácil inserción en racores de un solo toque.

Otro factor que contribuye al éxito de la limpieza de superficies es la elección entre el soplado por pulsos y el soplado continuo. Al generar pulsos, se consigue un mayor número de impactos, lo que a su vez proporciona un mejor desprendimiento de las partículas. También se ahorra aire (y el coste de generarlo), ya que no se consume entre pulsos. Con el soplado continuo sólo se produce un impacto, lo que implicaría tener que trabajar a mayores presiones para conseguir mejores resultados y con mayores índices de consumo de aire.

Instrucciones de succión

Y por último, es importante no sólo soplar para eliminar el polvo, sino recoger y evacuar las partículas limpiadas de un producto mediante un sistema de aspiración para evitar que la suciedad vuelva a depositarse en el producto. Si soplamos pero no aspiramos, nos limitaremos a eliminar el polvo sin ningún tipo de control.

Para la aspiración, recomendamos utilizar unidades de flujo de vacío que proporcionen un caudal de aspiración tres veces superior al caudal de aire suministrado (la unidad Duster Box, ZVB, por ejemplo, incorpora esta solución). Sin embargo, dependiendo de la aplicación, del volumen de aire que se necesite evacuar y del tamaño de la superficie que haya que limpiar, a veces es más útil adoptar sistemas como las bombas de alto caudal.

Unidad de flujo de vacío SMC - Serie ZHV

Unidad de flujo de vacío SMC - Serie ZHV

Para un enfoque integral y orientación técnica sobre la mejor solución para su proceso de limpieza antiestática, SMC está aquí para ayudarle, sea cual sea su tipo de aplicación o industria. Nuestro conocimiento de las tecnologías y técnicas óptimas nos permite ofrecer una solución que anula los efectos de la electricidad estática y mejora la calidad de las superficies limpiadas. Como resultado, obtendrá una mayor productividad y un menor tiempo de inactividad, lo que supondrá un bienvenido aumento de su OEE (Overall Equipment Effectiveness).