Por Magnus Karlström, Product Manager de SMC Suecia

¿Alguna vez has tenido problemas e interrupciones en tu producción debido al polvo que se adhiere a las superficies de piezas de plástico, goma, vidrio o madera?

El polvo que se adhiere a las superficies de los componentes durante la fabricación puede generar serios problemas, afectando tanto a la productividad como a la calidad de los acabados o incluso a su funcionalidad.

La carga estática suele ser la causa principal, lo que hace que los métodos de limpieza convencionales resulten ineficaces.

Si deseas mejorar el rendimiento de tu producción, reducir los tiempos de inactividad y mantener la calidad y la reputación de tu marca, en SMC tenemos la solución. Te ofrecemos un método basado en cuatro pilares clave: ionización, filtración, soplado y aspiración que asegura una limpieza altamente efectiva de las superficies afectadas por la electricidad estática.

La importancia de la ionización

El primer pilar de nuestro proceso, la ionización, cumple dos funciones clave en la limpieza técnica de superficies. Por un lado, neutraliza la carga estática facilitando que las partículas de polvo se desprendan más fácilmente y por otro, evita que el polvo se vuelva a adherir. Además, al dirigir los iones hacia la superficie limpia con la ayuda de aire comprimido, no solo se potencia la neutralización, sino que también se expulsan las partículas de polvo, garantizando una limpieza más efectiva.

La selección de la solución óptima para el control y la eliminación de la electricidad estática

depende de varios factores. Por ejemplo, si la limpieza es manual, una pistola ionizadora sería una buena opción. Sin embargo, para una aplicación que requiera una automatización semi o total, un sistema fijo es la mejor solución. Aunque parámetros técnicos como la velocidad de descarga, el equilibrio iónico y la amplitud potencial son críticos para determinadas aplicaciones, en general, el tamaño de la superficie o el producto que requiere limpieza definirá la necesidad de una solución más focalizada, como los ionizadores de tipo boquilla, o una solución más extendida, como los ionizadores de tipo barra. Otros factores que pueden influir son el espacio disponible para la instalación y la necesidad de controlar a distancia el equipo ionizador.

Pistola ionizadora de SMC – Serie IZG10. La solución ideal para la limpieza manual con luz LED integrada y modo de soplado por pulsos

Pistola ionizadora de SMC – Serie IZG10. La solución ideal para la limpieza manual con luz LED integrada y modo de soplado por pulsos

Ionizadores SMC de tipo boquilla – Series IZN10E & IZT43. Soluciones compactas adaptadas para trabajar en áreas específicas de forma independiente al controlador

Ionizador de tipo barra, controlador integrado – Series IZS & IZT40/41/42

Ionizador de tipo barra, controlador integrado – Series IZS & IZT40/41/42

Solución integrada para una rápida y eficaz eliminación de la electricidad estática

La filtración del aire, clave en la efectividad

El segundo pilar, la filtración del aire comprimido utilizado para el soplado es un paso muy importante, pero a menudo pasado por alto u olvidado. En términos informáticos hay un dicho que encaja aquí perfectamente: “basura entra, basura sale”. Si se introduce aire no purificado, inevitablemente se proyectan impurezas hacia todas las superficies que se intentan limpiar, con la consiguiente pérdida de tiempo y dinero.

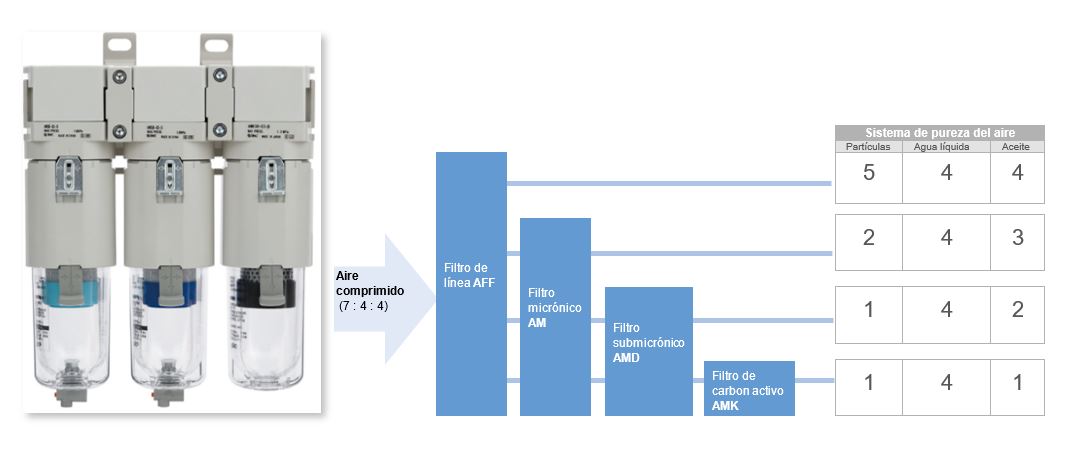

Aunque la clase mínima de pureza del aire para soluciones ionizantes, según la norma ISO 8573-1: 2010, es 2.6.3, para soluciones de limpieza recomendamos utilizar clases superiores, como la 1.4.1. Esto ayuda a minimizar la presencia de contaminantes como partículas de polvo, aceite del compresor y humedad. Es importante destacar que el uso de un solo filtro estándar es insuficiente para alcanzar incluso la clase de pureza mínima requerida (2.6.3). En realidad, el nivel de humedad especificado no puede lograrse sin un secador dedicado. Además, para cumplir con los requisitos de tamaño de partículas de polvo y concentración de aceite, es necesario incluir, como mínimo, un separador de gotas, además del filtro principal.

Sistema de preparación del aire: combinación de filtros SMC para diferentes clases de pureza del aire

Sistema de preparación del aire: combinación de filtros SMC para diferentes clases de pureza del aire

Incrementa la eficiencia

El soplado de aire comprimido en combinación con la ionización es una excelente forma de limpiar las superficies de los productos. Aunque los ionizadores utilizan soplado de aire comprimido, en ocasiones, para aumentar la eficacia de la limpieza es recomendable utilizar boquillas de soplado adicionales. Y es muy importante utilizar boquillas, no solo algunos orificios, para conseguir una mayor presión de impacto y, en consecuencia, un mejor efecto de limpieza.

Cabina de limpieza ionizada de SMC – Serie ZVB. Integra la neutralización estática, y la eliminación y recogida de polvo en una única unidad.

Cabina de limpieza ionizada de SMC – Serie ZVB. Integra la neutralización estática, y la eliminación y recogida de polvo en una única unidad.

Boquillas de soplado SMC – Series KN and KN-Q□A. Ejemplos de boquillas para conexión roscada y de fácil inserción en racores de conexión instantánea

Otro factor que contribuye al éxito de la limpieza de superficies es la elección entre el soplado por pulsos y el soplado continuo. Al generar pulsos, se consigue un mayor número de impactos, lo que a su vez proporciona un mejor desprendimiento de las partículas. También se ahorra aire (y el coste de generarlo), ya que no se consume entre pulsos. Con el soplado continuo solo se produce un impacto, lo que implicaría tener que trabajar a mayores presiones para conseguir mejores resultados y con mayores índices de consumo de aire.

Consejos sobre aspiración

Por último, es importante además de soplar, recoger y evacuar las partículas mediante un sistema para evitar que la suciedad vuelva a depositarse en el producto. Si soplamos, pero no aspiramos, nos limitaremos a eliminar el polvo sin ningún tipo de control.

Para la aspiración, recomendamos utilizar unidades de caudal de vacío que proporcionan un caudal de aspiración tres veces superior al caudal de aire suministrado (la cabina de limpieza, ZVB, por ejemplo, incorpora esta solución). Sin embargo, dependiendo de la aplicación, del volumen de aire que se necesite evacuar y del tamaño de la superficie que haya que limpiar, a veces es más útil adoptar sistemas como las bombas de alto caudal.

Unidad de caudal de vacío, serie ZHV

Unidad de caudal de vacío, serie ZHV

Independientemente de tu tipo de aplicación o industria, SMC te acompaña y brinda asesoramiento técnico para lograr la mejor solución para tu proceso de limpieza antiestática. Nuestro conocimiento en tecnologías y técnicas nos permite ofrecerte una solución que controle y elimine los efectos adversos de la electricidad estática, mejorando la calidad de las superficies limpiadas. Esto va a optimizar tu productividad y reducir el tiempo de inactividad, aumentando así tu OEE (Overall Equipment Effectiveness).