El reto del mantenimiento es que es un coste indirecto con un impacto directo en la rentabilidad final. La mayoría de las plantas de fabricación se resignan a pensar que es una función necesaria, desplegando todo tipo de estrategias para intentar minimizar los costes asociados, normalmente mantenimiento preventivo o predictivo. Aunque estos enfoques ahorran costes de diversas maneras, hay otra estrategia que da aún mayores dividendos: no necesitar ningún tipo de mantenimiento. Basta con elegir productos de calidad cuya fiabilidad a largo plazo esté demostrada en un entorno y unas condiciones de trabajo determinados para reducir considerablemente las necesidades y los costes de mantenimiento.

Por Mario Sánchez, Product Specialist Sales Team Manager, SMC España

Por Mario Sánchez, Product Specialist Sales Team Manager, SMC España

ABRIL 2023

Si intenta prolongar la vida útil de sus componentes de automatización y, a su vez, de sus máquinas y sistemas, no sólo reducirá los costes de MRO (Mantenimiento, Reparación y Revisión), sino que también fomentará una mayor productividad OEE (Overall Equipment Effectiveness) y disponibilidad de las máquinas. Las máquinas improductivas debido a productos mal especificados tienen un efecto muy negativo en la rentabilidad, mientras que la eficiencia energética también se resiente porque los componentes dañados o comprometidos, como filtros y actuadores, aumentan el consumo de energía.

Para evitar estas consecuencias y ayudarle a reducir sus costes de mantenimiento hay un camino claro de tres pasos: elegir productos de alta calidad; elegir de acuerdo con la aplicación y el entorno de trabajo; y elegir componentes optimizados para su estado.

Elija productos de alta calidad

Una de las principales vías para reducir la carga de mantenimiento es la selección inteligente de componentes. Elegir componentes de automatización de alta calidad y durabilidad parece una sugerencia obvia, pero las sumas suman. A pesar de la inversión inicial ligeramente superior, los beneficios mencionados superan con creces el precio de compra adicional, lo que se traduce en un TCO (coste total de propiedad) significativamente menor.

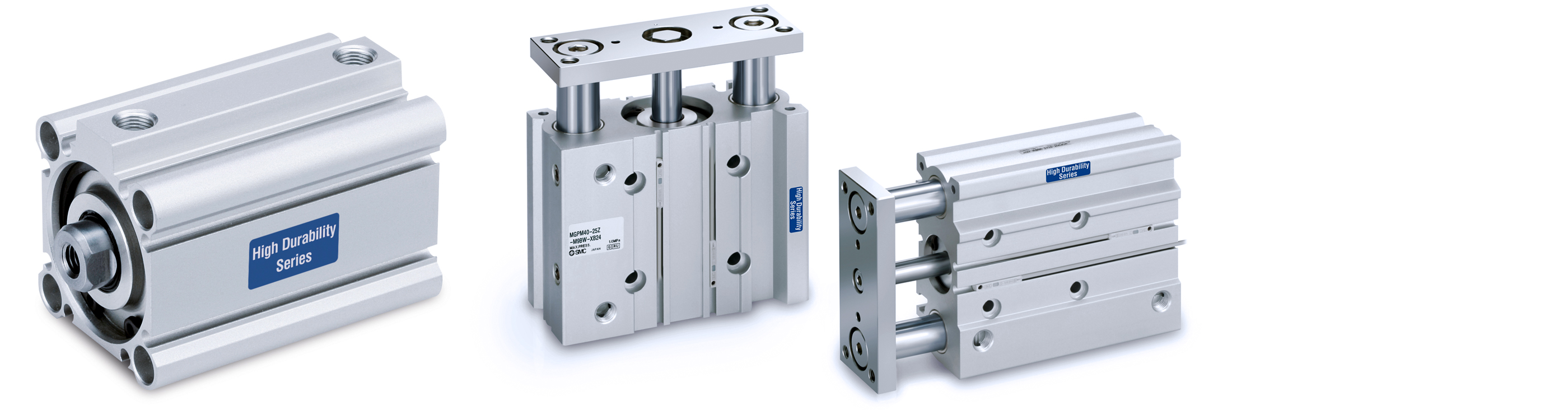

Cilindros SMC de larga duración

Cilindros SMC de larga duración

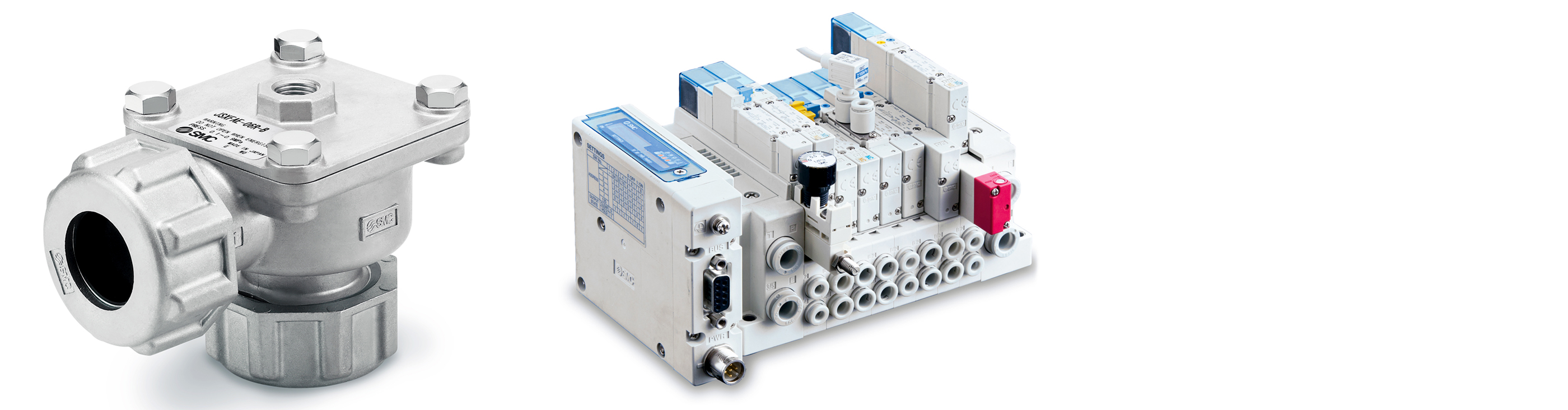

Si no está seguro de qué componentes elegir, hable con nuestros expertos. Proporcionamos regularmente a nuestros clientes asistencia técnica, identificando los componentes de automatización óptimos para ayudar a maximizar la vida útil, incluidas piezas estándar como tubos, accesorios, válvulas y sistemas de sujeción/montaje. Tanto si se trata de una válvula de impulsos sin muelles que ofrece 10 millones de ciclos (10 veces más que un componente estándar), como de una válvula de sellado metálico que ofrece 200 millones de ciclos (cuatro veces más) o un actuador de alta durabilidad (cuatro veces más), las oportunidades de reducir costes son evidentes.

Válvula de pulsos SMC - Serie JSXF#; Válvula solenoide de 5 puertos - Serie SY

Válvula de pulsos SMC - Serie JSXF#; Válvula solenoide de 5 puertos - Serie SY

Elija según la aplicación y el entorno de trabajo

Además de la calidad, también es necesario seleccionar los componentes en función del entorno operativo. Factores como la temperatura, la humedad y el polvo en suspensión pueden comprometer la vida útil de los componentes, por lo que una selección inteligente también da resultados.

Los actuadores, por ejemplo, están disponibles con una gama de opciones que proporcionan protección contra el entorno. En este caso, el uso de un retenedor de lubricación evita que el micropolvo contamine la película de grasa que se forma en la superficie del vástago del cilindro. Otras soluciones de accionamiento, como un rascador reforzado, resultan mejores en entornos expuestos a la suciedad o la arena, mientras que un rascador metálico sirve para deshacerse de la escarcha, el hielo, las salpicaduras de soldadura o las virutas de corte adheridas al vástago, protegiendo así las juntas. Una cubierta/fuelle protector es beneficiosa en entornos especialmente arduos.

Otro factor clave en el proceso de selección es el potencial de los componentes para resistir el desgaste y la fatiga. Por ejemplo, la adopción de un sistema de control inalámbrico, en lugar de utilizar cables convencionales, reduce las posibilidades de que el cableado se suelte, quede atrapado, se desgaste o se vea comprometido de algún modo. Del mismo modo, es posible que la selección de tubos y accesorios deba tener en cuenta cuestiones como los rayos UV, la abrasión o los productos químicos de limpieza, si quiere asegurarse de que duren toda la vida útil de la máquina.

Elija componentes optimizados para su estado

También merece la pena examinar el estado de funcionamiento del sistema. La presión, por ejemplo, puede ejercer una presión considerable sobre componentes como las juntas. Reducir la presión de su sistema de 6 o 7 bares a 5 o incluso 4 bares reduce considerablemente el mantenimiento y el riesgo de averías, al tiempo que contribuye en gran medida a la eficiencia energética. Sin embargo, aunque la gran mayoría de las aplicaciones siguen funcionando con normalidad a presión reducida, siempre debe buscar asesoramiento profesional antes de tomar esta medida.

Otra consideración es el uso de válvulas de reserva. Reducir la presión cuando las máquinas están en reposo alarga la vida útil de las juntas y, a su vez, prolonga la vida útil de sus componentes. Otra opción son las válvulas de arranque progresivo, que protegen los componentes neumáticos y reducen los picos de presión en el arranque y la presurización.

Unidad reguladora de filtro SMC con alivio de presión residual Válvula solenoide de 3 puertos con función de arranque suave

Unidad reguladora de filtro SMC con alivio de presión residual Válvula solenoide de 3 puertos con función de arranque suave

La calidad del aire comprimido también requiere su atención, ya que es necesario controlar la humedad, la temperatura y el contenido de partículas del aire comprimido para contribuir a prolongar la vida útil de los componentes del sistema. El agua condensada es un peligro especial, ya que daña las juntas y el lubricante.

ROI significativo

Hoy en día, las mejoras en las soluciones de automatización que se encuentran en las máquinas "brownfield" las hacen muy adecuadas para su especificación en máquinas nuevas ("greenfield"). El retorno de la inversión que proporcionan estos componentes de alta durabilidad habla por sí solo: se ahorra en costes de sustitución, tiempo de mantenimiento y paradas de la máquina, y se obtienen ganancias en OEE y eficiencia energética. Además, aumenta la seguridad al reducir el riesgo de fallos inesperados, mientras que la sostenibilidad también recibe un impulso: los componentes de larga duración implican menos residuos industriales y menos sustituciones.

Tanto si es usted un fabricante de equipos originales que trabaja con garantía o un contrato de servicio, como si es un usuario final con su propio equipo de mantenimiento, la selección de componentes es vital si quiere reducir los costes de mantenimiento. Sin embargo, si no está seguro de cómo seleccionar las piezas adecuadas, hable con nuestro equipo de expertos de SMC. Podemos ofrecerle asesoramiento basado en nuestra experiencia en el análisis de sistemas para hacer las mejores recomendaciones para su aplicación.