Zwischen 2020 und 2027 wird das Marktvolumen für Lebensmittelverarbeitung laut Verified Market Search voraussichtlich im Durchschnitt um 6,04 % jährlich wachsen. Die Industrie wird demnach ihre Produktivität steigern müssen, ist aber gleichzeitig mit einem Fachkräftemangel und Kostendruck konfrontiert.

Von Diego Mirabelli, SMC Industry Manager Food, Europa

Von Diego Mirabelli, SMC Industry Manager Food, Europa

JUNI 2021 - Die meisten Automatisierungsunternehmen konzentrieren sich auf Maschinenbauer. Nicht so bei SMC: Der Global Player ist bei Lebensmittelherstellern vor Ort präsent, um die dringendsten Herausforderungen der Lebensmittelindustrie zu identifizieren und diese zu meistern. Um ihre Produktivität zu steigern, müssen Produktionen Ausfallzeiten reduzieren, den Automatisierungsgrad ausweiten sowie Energieeffizienz, Maschinensicherheit und Hygienemaßnahmen verbessern.

Welche Auswirkungen hatte der Ausbruch der Covid-19-Pandemie auf Produktionsbetriebe und ihre Arbeitsweise? Die Pandemie hat die Automatisierung beschleunigt, weil Arbeitnehmer, die ohnehin schon schwer zu rekrutieren sind, vermehrt nicht vor Ort sein konnten. Die Notwendigkeit des physischen Abstandhaltens hat die Automatisierung noch wichtiger gemacht.

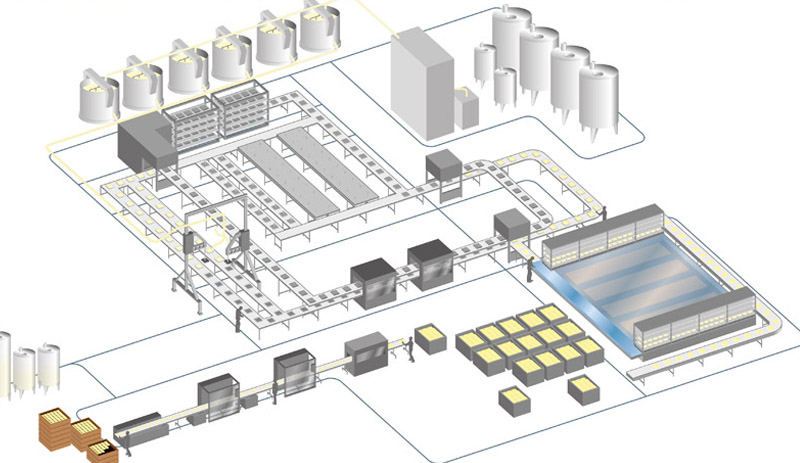

Ausfallzeiten vermeiden Ein Produktionsstopp ist der schlimmste Albtraum einer Lebensmittelfabrik: Die meisten Fabriken sind rund um die Uhr in Betrieb, die Produktionsbereiche arbeiten nach einem kontinuierlichen Ablauf, bei dem ein Bereich abhängig von der Aktivität eines anderen ist – von der Integration des Primärmaterials über die Verarbeitung bis hin zur Verpackung. Jeder Komponentenausfall führt zu einem Produktionsstopp, der Zeit und Geld kostet. Die OEE (Overall Equipment Effectiveness) kann durch die Anwendung digitaler vorausschauender Wartungslösungen, die Schulung von Bedienpersonal und die Maximierung der Produktzuverlässigkeit erheblich verbessert werden.

Bildtext: Lebensmittelbetriebe arbeiten überwiegend nach einem kontinuierlichen Ablauf, bei dem rund um die Uhr produziert wird. Ausfallzeiten einer einzelnen Komponente sind daher sehr teuer.

Eine weitere kritische Komponente in jeder Fabrik ist der Antrieb. Das Ersetzen eines Antriebs geht sehr schnell (normalerweise 10 Minuten), sofern er leicht zu erreichen ist. In anderen Fällen kann es bis zu 4 Stunden dauern. Natürlich sind die Kosten für den Austausch eines Antriebs normalerweise viel geringer als die Kosten für einen Produktionsstopp.

Die meisten Lebensmittelfabriken führen regelmäßig Wartungsarbeiten durch. Das hat zur Folge, dass einige Komponenten ausgetauscht werden, obwohl sie noch betriebsbereit sind. Um eine Zustandsüberwachung in Echtzeit zu gewährleisten, benötigen Benutzer jederzeit eine klare Sicht auf den Gerätestatus. Das kann normalerweise mit zwei von SMC entwickelten Sensortypen erreicht werden. Erstens Induktionssensoren, die die Geschwindigkeit der Kolbenstange berechnen und eine einfache Erkennung von Schmutz auf Führung ermöglichen, und zweitens Drucksensoren, die Leckagen in Antrieben erkennen. Diese Sensoren kommunizieren über IO-Link. Daten sind in Echtzeit verfügbar – so kann der Zustand des Geräts jederzeit überprüft werden.

Darüber hinaus hat SMC in einer Partnerschaft mit Dell und Software AG ein globales Tool zur Werksüberwachung entwickelt. Was diese Industrie-4.0-Lösung ausmacht und zu anderen unterscheidet: Sie visualisiert Daten auf sehr benutzerfreundliche Weise und löst Warnungen aus, sollte das Risiko eines Geräteausfalls bestehen. Die Umsetzung basiert auf dem Know-how von SMC und verwendet Funktionen der künstlichen Intelligenz, u.a. maschinelles Lernen. Betriebsdaten stehen schnell zur Analyse zur Verfügung: Das Verhalten des Antriebs wird parallel zu anderen Betriebsdaten analysiert, um einen Fehler bereits nach einem Datenerfassungszeitraum von nur wenigen Monaten genau vorherzusagen.

Geschultes Bedienpersonal ist das A und O in der Fabrik, um einfache Wartungsaufgaben vor Ort zu erledigen. Mit einem entsprechendem Trainingsangebot vermittelt SMC die geforderte Expertise und berücksichtigt dabei theoretische und praktische Aspekte gleichermaßen. Die Schulung richtet sich an Anlagenbediener (auch solche ohne Erfahrung mit pneumatischen Komponenten). Potenzielle Probleme können folglich identifiziert werden, bevor ein Maschinenausfall auftritt, und einfache Wartungsarbeiten durchgeführt werden. Geschulte Bediener tragen so zur Verbesserung der Maschinenzuverlässigkeit bei.

Und zu guter Letzt steht und fällt das Thema Ausfallzeiten mit der Zuverlässigkeit der Komponenten. Produkte von SMC verbessern diese Zuverlässigkeit: Beispielsweise nutzen sie technische Innovationen wie einen im Vergleich zum Wettbewerb niedrigeren „Mindestarbeitsdruck“ oder eine Metalldichtungstechnologie anstelle von Gummi an Antrieben und Ventilen. Die Produktzuverlässigkeit kann jedoch häufig nicht in absoluten Zahlen gemessen werden, da dies von Parametern wie Frequenz, Temperatur, Luftfeuchtigkeit in der spezifischen Kundenanwendung abhängt. Die Maximierung der Zuverlässigkeit liegt daher in der Verantwortung unserer Ingenieure, die sowohl mit dem Maschinenbauer als auch mit dem Enduser das richtige Produkt für die jeweilige Anwendung festlegen.

Gesteigerte Produktivität durch verstärkte Automatisierung Diese schnelllebige Branche hat traditionell einen Rückstand in der Automatisierungsdurchdringung, was normalerweise in der primären und sekundären Verarbeitungsstufe zu erkennen ist.

Die Robotik und damit verbunden Cobots können in den kommenden Jahren einen großen Einfluss darauf haben, dass in der Lebensmittelindustrie das erstrebte Produktivitätsniveau erreicht werden kann.

Bildtext: Roboter können viele Aufgaben automatisieren

Was macht SMC also zu einem geeigneten Spezialisten auf diesem Gebiet? Wesentlich ist ein Team, das sich der Entwicklung von Roboterlösungen und bemerkenswerten Partnerschaften widmet. SMC-Experten haben Erfahrung mit allen verschiedenen Greiftechnologien (pneumatisch, elektrisch und magnetisch) und haben außerdem eine breite Palette von Plug-and-Play-Greifer-Endeffektoren für verschiedene Cobot-Lieferanten wie Universal Robots entwickelt. Unsere drahtlose Technologie spielt eine Schlüsselrolle in Robotik-Anwendungen, weil sie Greifer über WLAN kommunizieren lässt und eine schnelle, kabellose Installation ermöglicht.

Andere Aufgaben in der Lebensmittelproduktion können von zusätzlichen Standardautomaten ausgeführt werden, wie z. B. Stapelzufuhr, Produktorientierung, Zuführung, Kommissionierung und Platzierung. Eine enge Abstimmung zwischen Automatisierungsanbieter und Maschinenbauer ist unerlässlich, um manuelle Prozesse zu automatisieren. Die Vielseitigkeit der Maschine ist zusätzlich ein wichtiges Thema. Nehmen wir das Beispiel „Dosierung“. Stellen Sie sich ein Szenario vor, in dem Sie unterschiedliche Dispensierungsanforderungen an dieselbe Produktionslinie haben. Um Schokoladenkekse in unterschiedlichen Formen herzustellen, ist Flexibilität gefragt. Denn es ist nicht ungewöhnlich, dass das gleiche Produkt in verschiedenen Ländern unterschiedliche Merkmale aufweist. Automatisierte Maschinen werden häufig von Cobots- und Vision-Systemen unterstützt, um den Prozess zu optimieren und die Flexibilität zu erhöhen.

Der nächste Schritt sind intelligente Technologien in der Automatisierung: Die Zunahme individualisierter Produkte erfordert eine flexible, effektive und intelligente Fertigung – nur so kann rasch auf Marktveränderungen reagiert werden. Maschinen müssen schnelle Formatänderungen mit hohen Zyklusraten und niedrigen Lebenszykluskosten kombinieren.

Die Digitalisierung und die Industrie-4.0-Revolution werden den Wechsel von einer Produktion zur anderen erleichtern und den globalen Produktionsablauf verbessern. Eine intelligente Automatisierung wird mehr Flexibilität bei der Maschinenanpassung bringen. SMC bietet bereits Geräte an, die an IO-Link und Feldbus angeschlossen sind, um alle relevanten Daten aus der Produktion zu erheben. SMC IO-Link-Sensoren, IO-Link-Master und IO-Link-Aktoren sind nur einige der smarten Produkte von SMC, die dabei behilflich sein können. Der Fokus des SMC-Expertenteams liegt auf der Weiterentwicklung der Möglichkeiten von Industrie 4.0. Kostensenkung durch Optimierung der Energieeffizienz Lebensmittelfabriken sind energieaufwändig: Sie machen 19 % des gesamten Energieverbrauchs des verarbeitenden Gewerbes aus. Durch die Verbesserung der Energieeffizienz werden nicht nur die Kosten gesenkt, sondern auch der CO2-Fußabdruck verringert. Dies ist ein wichtiges Ziel für Lebensmittelanlagen, wo die Pneumatik 20 % des gesamten Stromverbrauchs ausmacht. Um die Energieeffizienz zu verbessern, muss jedoch ermittelt werden, wo und wie Energie verbraucht wird.

Zu diesem Zweck führt SMC Audits für Produktionslinien durch und erstellt einen detaillierten Bericht mit Messungen, Daten und Bildern. Es werden alle Abhilfemaßnahmen zur Unterstützung der Optimierung festgelegt, einschließlich der Frage, wie viel Geld gespart werden könnte und wie viel Investition erforderlich ist, um jedes Mehrwertziel zu erreichen. Die Verbesserungskosten können variieren, aber der Return on Investment ist oft gering. Ein Beispiel für eine vorgeschlagene Verbesserung könnte eine einfache Produktoptimierung sein, z. B. LED-Anzeigen, die darauf hinweisen, dass die Ausrüstung aufgrund eines Problems eingeschränkt ist und zu viel Energie verbraucht. Das häufigste Problem sind in der Regel Luftleckagen, die zu einem übermäßigen Energieverbrauch führen. Hier bietet SMC eine Vielzahl von Lösungen: Tools zur Zustandsüberwachung, die Informationen wie Durchflussrate und Druck liefern, das automatische Leckerkennungssystem (ALDS), das Leckage-Überwachung nahezu in Echtzeit ermöglicht und ein VEX-Standby-Ventil, das den Luftverbrauch bei kurzen Stopps reduziert oder bei längeren Stopps abschaltet.

Wir haben in diesem Bereich eine große Menge an Daten, Fachwissen und Know-how gesammelt, weil diese Audits mit vielen unserer Kunden weltweit durchgeführt wurden und wir ein internes Wissensmanagementsystem geschaffen haben (Improvement Activity Reports). Dank dieses Know-hows können wir uns mit Mehrwertoptimierung an den Maschinenbauer wenden. Dies kann ein einfacher Vorschlag sein, z. B. die Dimensionierung der pneumatischen Komponente oder das Co-Engineering der Produktionslinie, das energieeffiziente Automatisierungsaufgaben vorschlägt oder die beste Technologie für die Anwendung zwischen elektrischen Antrieben oder Pneumatik empfiehlt. Energieeffizienz wird auch von den Produkten selbst kommen. SMC hat sich verpflichtet, leichte und kompakte Produkte zu entwickeln, die sich auf die Einsparung der eingesetzten Druckluft auswirken, insbesondere für bewegliche Teile wie Greifer und Stellantriebe. Die Energiesparschaltung kann außerdem die CO2-Emissionen reduzieren.

Technisches Know-how von SMC für Maschinensicherheit und Hygiene Ein seriöser Automatisierungsspezialist sollte immer einen realistischen Ansatz verfolgen, indem er Maschinenbetreibern dabei hilft, die Implementierung der Sicherheitsfunktion durch die Maschinenbauer zu unterstützen. Geeignete Produkte und validierte Ventile (gemäß ISO 13849) sind von zentraler Bedeutung für die Gewährleistung der Maschinensicherheit, insbesondere in Bezug auf die sicherheitsbezogenen Teile von Steuerungen. Bei der Auslegung und Umsetzung von Sicherheitsfunktionen müssen stets validierte Komponenten mit den notwendigen Sicherheitskennwerten verwendet werden. SMC bietet dazu eine kostenlose SISTEMA Bibliothek. Für höhere Performance Level bietet SMC ebenso Lösungen und Produkte; z. B. redundante Entlüftungsventile – mit ihnen kann bei einem Maschinenstopp die Druckluft abgelassen werden.

Obwohl Hygiene schon immer ein zentrales Thema der Lebensmittelindustrie war, hat die Covid-19-Pandemie ihre Wichtigkeit noch deutlicher gemacht. Sowohl Maschinenbauer als auch Lebensmittelproduktionen benötigen Lösungen, die leicht zu reinigen sind und die Gefahr von Kontaminationen verringern. Maßgeschneiderte Designs und Materialien sind häufig teurer als Standardlösungen; der Preis für die Nichteinhaltung der Hygienestandards ist aber weitaus höher. Um Maschinenbauern auf praktischer Ebene zu helfen, sollte ein Lieferant ausgewählt werden, der hygienisch qualifizierte Produkte wie Luftaufbereitungseinheiten, Antriebe, Magnetventile und Fittinge anbietet. Zu den wichtigsten Faktoren gehören Komponenten aus Edelstahl, um Korrosion zu vermeiden; Fette (beständig gegen Wasser und chemische Mittel), die den FDA-Standards entsprechen; laserbeschriftete, nicht gekennzeichnete Komponenten und eine Druckluftaufbereitung gemäß ISO-Standards. Zudem kann das Verstehen relevanter Hygienestandards eine Herausforderung sein, weil es viele verschiedene Arten von Lebensmittelproduktionen gibt. Darüber hinaus müssen Lebensmittelproduktionen die spezifischen nationalen Hygieneanforderungen und -vorschriften in Bezug auf Covid-19 erfüllen. Um weltweit mit den Standards Schritt zu halten, nutzt SMC seine Mitgliedschaft in Organisationen wie EHEDG (European Hygienic Engineering and Design Group). Mit dem dort erworbenen Wissen unterstützt SMC seine Kunden, nicht nur die relevanten Standards zu verstehen, sondern auch dabei, wie sie in Zukunft umgesetzt werden sollten.

Ein weiteres Problem ist, dass häufig eine Standardproduktanpassung erforderlich ist. SMC bietet diesen Service an und kann Kunden dabei behilflich sein, zu verstehen, welcher Standard erfüllt werden muss und wie er implementiert werden kann.

Fassen wir zusammen: Produkt- und Automatisierungskompetenz allein reichen nicht aus, um die zahlreichen Herausforderungen der Lebensmittelindustrie zu bewältigen. Die Kenntnis über die Anforderungen und enge Zusammenarbeit mit unseren Endkunden ist der einzige Weg, um die beste Verfügbarkeit der Produktionslinie sicherzustellen und Kosten- und Energieeinsparungen sowie die Einhaltung der strengen Vorschriften der Lebensmittelindustrie zu erreichen. Das hat sich SMC zur Aufgabe gemacht.