Von Mattias Sundberg | Product Manager Nordic and Baltic Countries, SMC

Von Mattias Sundberg | Product Manager Nordic and Baltic Countries, SMC

FEBRUAR 2025

Vakuumsysteme sind essenzielle Bestandteile zahlreicher industrieller Anwendungen – von der Verpackung bis zur Materialhandhabung. Dank ihrer einfachen Integration in Automatisierungssysteme ist die Wahl der optimalen Lösung ein entscheidender Erfolgsfaktor in der Projektplanung.

Zur Unterstützung bei der Entscheidungsfindung dient ein klar strukturierter, dreistufiger Leitfaden. Er zeigt auf, welche Art von Vakuumsystem für welche Anwendung am besten geeignet ist, welche Rolle die Materialbeschaffenheit des Werkstücks (porös oder nicht porös) spielt und welcher Endeffektor sich optimal eignet.

Schritt 1: Zentralisiert oder dezentralisiert?

Der erste Schritt besteht in der Wahl zwischen einem zentralen oder dezentralen Ejektorsystem zur Vakuumerzeugung. Der grundlegende Unterschied liegt in der Bauweise: Während ein zentrales System alle Komponenten – vom Ejektor über das Ventil bis hin zum Drucksensor und Filter – in einem Modul vereint, setzt sich ein dezentrales System aus separaten Einheiten zusammen.

Doch welche Lösung ist die beste? Ein Blick auf die jeweiligen Vor- und Nachteile hilft bei der richtigen Entscheidung.

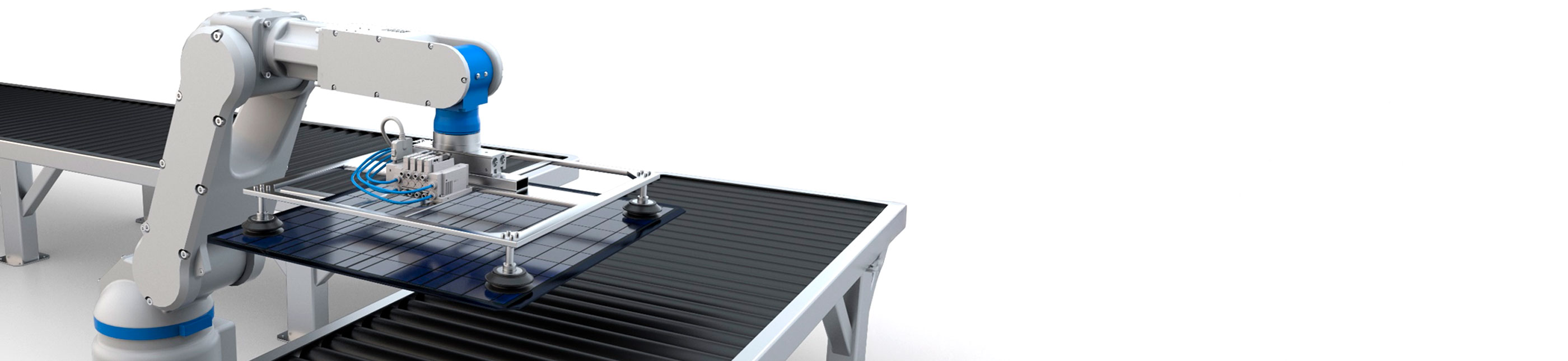

Beispiel für eine zentrale Vakuumanlage

Beispiel für eine zentrale Vakuumanlage

Ein zentrales „All-in-One“-Design reduziert den Installationsaufwand und vereinfacht die Wartung, da sich alle Komponenten an einem Ort befinden. Zudem ermöglicht ein zentralisiertes System die nahtlose Integration von IO-Link- oder Feldbus-Kommunikation, was die werksweite Vernetzung verbessert und intelligente Steuerungsprozesse unterstützt.

Ein Beispiel für ein leistungsstarkes zentrales System ist der Vakuumverteiler ZKJ von SMC. Er kombiniert eine Energiesparfunktion mit der Fähigkeit, mehrere Ejektoren und Überdruckeinheiten gleichzeitig zu steuern. Der ZKJ kann bis zu 16 Vakuumejektoren und/oder 5-Wege-Ventile über verschiedene Feldbusprotokolle und IO-Link verwalten. Durch die gleichzeitige Bereitstellung von Unterdruck (Vakuum) und Überdruck (z. B. für Aktoren) trägt er zur Platz- und Kostenersparnis bei.

Dezentrale Vakuumsysteme bieten eine kostengünstige und flexible Lösung, sind jedoch in der Regel weniger intelligent als zentrale Alternativen. Sie eignen sich besonders für Anwendungen, bei denen die Sauger weit voneinander entfernt sind, da ihr modularer Aufbau eine effiziente Anpassung ermöglicht. Allerdings erfordert eine intelligente Steuerung den Einsatz einer zentralen SPS, was die System- und Prozesskomplexität erhöht.

Beispiel für ein dezentrales Vakuumsystem

Beispiel für ein dezentrales Vakuumsystem

Schritt 2: Auswahl des richtigen Ejektors

Ein entscheidendes Kriterium bei der Wahl eines Ejektors ist der benötigte Saugstrom, der für die Evakuierung der Sauger erforderlich ist. Dieser wiederum bestimmt, wie schnell der gewünschte Vakuumdruck erreicht wird. Die Wahl des Vakuumdrucks hängt dabei fast ausschließlich vom Werkstück ab. Während nicht-poröse Materialien wie Kunststoff oder Metall kaum Herausforderungen beim Saugstrom darstellen, können poröse Werkstoffe problematisch sein. Beispielsweise entweicht beim Heben von Pappe ein Teil des erzeugten Vakuums durch das Material.

Sobald die grundlegenden Anforderungen feststehen, sollten weitere Faktoren berücksichtigt werden: Effizienz (Verhältnis von Saugstrom zu Luftverbrauch), Energieeinsparung, Sicherung gegen Herunterfallen des Werkstücks, Kommunikationsschnittstellen, Schallpegel sowie Platzbeschränkungen am Einsatzort. Da die Anforderungen je nach Anwendung stark variieren, bietet SMC eine breite Palette an Ejektoren – von kompakten Inline-Ejektoren bis hin zu umfassenden Verteilerlösungen, die alle Aspekte der Vakuumerzeugung optimieren.

Für zusätzliche Sicherheit sorgt ein normalerweise offenes Versorgungsventil, welches das Vakuum auch bei einem Stromausfall aufrechterhält und so ein Herunterfallen des Werkstücks verhindert. Die Energiesparfunktion nutzt einen Vakuumdrucksensor, um das Vakuumniveau innerhalb eines definierten Bereichs zu halten. Dadurch wird Luft nur dann verbraucht, wenn tatsächlich Vakuum benötigt wird – eine effiziente Lösung, die im Vergleich zu kontinuierlich arbeitenden Systemen erhebliche Energieeinsparungen ermöglicht.

Wie viel Einsparung ist mit einem energieeffizienten Vakuumejektor möglich? Der Einsatz eines energieeffizienten Vakuumejektors kann den Luftverbrauch erheblich reduzieren. Unser hocheffizienter ZK2-Vakuumejektor senkt den Luftverbrauch um über 90 Prozent im Vergleich zu herkömmlichen Modellen. Ein direkter Vergleich mit unserer ZM-Serie zeigt das Einsparpotenzial deutlich: Bei einem Betriebszyklus von 10 Stunden pro Tag an250 Tagen im Jahr verbraucht der ZK2 nur 58 l/min ANR, während der ZM 85 l/min ANR benötigt. Zudem überzeugt der ZK2 mit einer schnellen Absaugzeit von 0,6 Sekunden. Das Ergebnis: Eine jährliche Reduzierung des Luftverbrauchs um 93 Prozent, was sowohl Betriebskosten als auch Energieaufwand erheblich senkt.

Grafische Darstellung, die zeigt, wie der Luftverbrauch reduziert wird

Grafische Darstellung, die zeigt, wie der Luftverbrauch reduziert wird

Die Wahl eines Lieferanten mit umfassender Anwendungserfahrung ist entscheidend für den Erfolg einer Vakuumlösung. SMC verfügt über ein erfahrenes Expertenteam mit einer nachgewiesenen Erfolgsbilanz in der Optimierung von Saugströmen. Kunden werden dabei unterstützt, den idealen Saugstrom für ihr spezifisches Werkstück zu definieren – für zuverlässige Vakuumheber bei gleichzeitig minimalem Energieverbrauch.

Schritt 3: Auswahl der Sauggreifer

Je nach Größe, Form und Material Ihres Werkstücks müssen Sie den Sauggreifer entsprechend auswählen. Wenn Sie z.B. ölige Bleche heben, sollten Sie einen robusteren Sauggreifer mit hoher seitlicher Greifkraft verwenden, während Glas einen Sauger benötigt, der keine Spuren hinterlässt, und dünne Kunststoffbeutel einen Sauger mit einer sehr dünnen und flexiblen Lippe erfordern.

Das Saugermaterial muss auch in Abhängigkeit von den Umgebungsbedingungen ausgewählt werden. In einer staubigen Umgebung benötigen Ihre Sauger beispielsweise einen integrierten Filter oder ein Material, das eine besonders lange Lebensdauer bietet. Es kann auch Anwendungen geben, bei denen der Sauger in besonders rauen Umgebungen und bei hohen Temperaturen eingesetzt wird. Dank ihrer ausgezeichneten Abriebfestigkeit bieten Sauger aus Fluorkautschuk FS61 (wie die SMC-Sauger ZP3C und ZP3M) eine mehr als doppelt so lange Lebensdauer wie Urethansauger und können Temperaturen bis zu 200 °C standhalten.

Unabhängig von Material, Größe oder Form des Werkstücks bieten wir maßgeschneiderte Sauggreifer für effizientes Heben und Handling. Unsere Lösungen sind auf Ihre spezifischen Betriebsbedingungen abgestimmt und ermöglichen erhebliche Energieeinsparungen bei der Vakuumerzeugung und -nutzung.

Auftrieb für Ihr nächstes Projekt

Für den optimalen Projekterfolg unterstützt SMC Sie bei Konstruktion und Anwendung – mit dem Fokus auf Sicherheit, Zuverlässigkeit, Produktivität und Energieeffizienz Ihres Vakuumsystems.