Die Geschwindigkeit, mit der sich die moderne Fertigungsindustrie weiterentwickelt, ist hoch. Unternehmen, denen es nicht gelingt, mit dem Trend in Richtung Digitalisierung – und der damit verbundenen Effizienz und Produktivität – Schritt zu halten, kann es teuer zu stehen kommen. Aber wo anfangen? In diesem Zusammenhang verweisen die meisten Experten auf Datenerfassung als ersten Schritt: Eine darauffolgende Datenanalyse unterstützt eine verbesserte Entscheidungsfindung, fortlaufende Prozessoptimierungen und die Durchführung von Strategien zur vorausschauenden Instandhaltung. Die Erfüllung dieses Ziels kann jedoch nur dann gelingen, wenn der für die Anwendung am besten geeignete Sensor eingesetzt wird.

Von Danilo Giordana, Energy Efficiency Project Manager, SMC Italien

Von Danilo Giordana, Energy Efficiency Project Manager, SMC Italien

DEZEMBER 2021

Die Geschwindigkeit, mit der sich die moderne Fertigungsindustrie weiterentwickelt, ist hoch. Unternehmen, denen es nicht gelingt, mit dem Trend in Richtung Digitalisierung – und der damit verbundenen Effizienz und Produktivität – Schritt zu halten, kann es teuer zu stehen kommen. Aber wo anfangen? In diesem Zusammenhang verweisen die meisten Experten auf Datenerfassung als ersten Schritt: Eine darauffolgende Datenanalyse unterstützt eine verbesserte Entscheidungsfindung, fortlaufende Prozessoptimierungen und die Durchführung von Strategien zur vorausschauenden Instandhaltung. Die Erfüllung dieses Ziels kann jedoch nur dann gelingen, wenn der für die Anwendung am besten geeignete Sensor eingesetzt wird.

Pneumatische Systeme finden breite Anwendung in den unterschiedlichen industriellen Maschinen, Anlagen und Geräten. Sie bieten einen gemeinsamen Ausgangspunkt für zahlreiche Digitalisierungsprojekte, die eine kurze Amortisationszeit versprechen. Dabei sind drei Sensortypen vorherrschend: jene für Durchfluss, Druck und Position.

Neben der Druckluftverbrauchsüberwachung können Durchflusssensoren in Anwendungen wie Reinigung, Kühlung, Saugverifizierung, Dichtheitsprüfung, Kühlstatus- und Kühlwasserproblembestimmung (integrierter Temperatursensor) auch die Blasleistung überprüfen.

Modularer, digitaler Durchflusssensor von SMC mit 3-farbigem Display und Druck-/Temperatursensor - Serie PF3A8#H:

Lässt sich an kombinierte Wartungseinheiten anschließen und besitzt einen integrierten Temperatur- und Drucksensor, eine All-in-One-Lösung, kompatibel mit IO-Link

Drucksensoren können zur Identifizierung von verstopften Filtern beitragen und damit eine Abnahme der Maschinenleistung verhindern. Diese Art von Sensoren kann darüber hinaus auch zum Erkennen eines inkorrekten Drucks nach einer Wartungsaktivität eingesetzt werden. Zudem hilft sie, Druckluft und Energie einzusparen. Weitere Anwendungsmöglichkeiten sind z. B. Saugverifizierung, Bestätigung des Versorgungsdrucks und Drucksteuerung bei Kühlflüssigkeiten; auch eine abnehmende Adsorptionsfähigkeit kann frühzeitig erkannt werden.

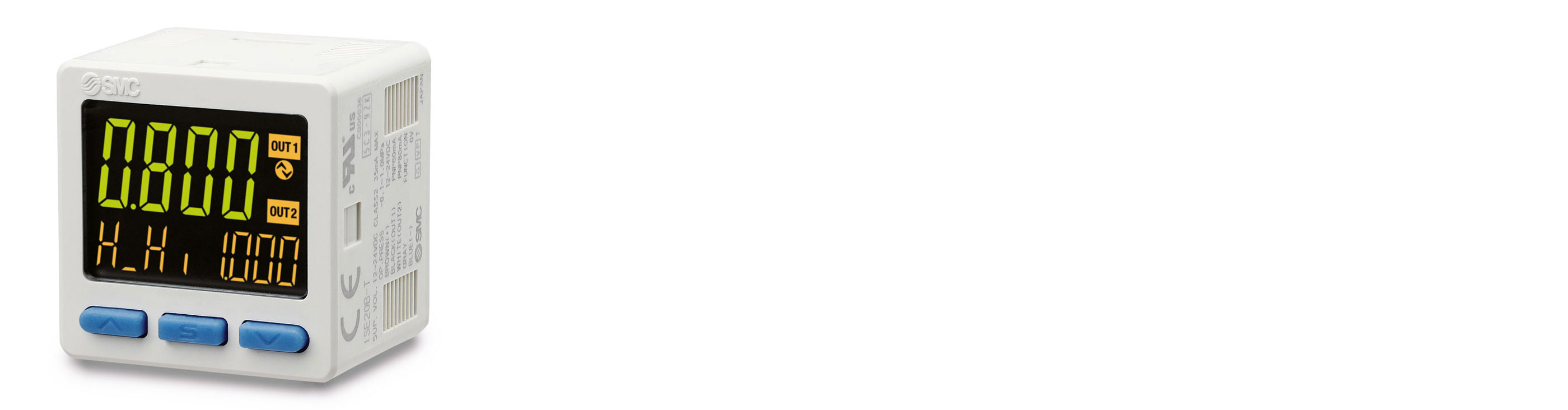

Digitaler Präzisionsdrucksensor von SMC, Serie ZSE/ISE20: Der Sensor misst Luft, korrosionsfreie Gase sowie allgemeine Medien. Auf der Anzeige lassen sich nicht nur der gemessene Wert (der aktuelle Wert) sondern auch andere relevante Werte (Schwellenwert, Hysterese-Wert, Tiefst- und Höchstwert) auf einen Blick ablesen. Kompatibel mit IO-Link

Digitaler Präzisionsdrucksensor von SMC, Serie ZSE/ISE20: Der Sensor misst Luft, korrosionsfreie Gase sowie allgemeine Medien. Auf der Anzeige lassen sich nicht nur der gemessene Wert (der aktuelle Wert) sondern auch andere relevante Werte (Schwellenwert, Hysterese-Wert, Tiefst- und Höchstwert) auf einen Blick ablesen. Kompatibel mit IO-Link

Positionssensoren sind für die vorausschauende Wartung auch deshalb von Bedeutung, weil sie Fehler in den wesentlichsten Komponenten erkennen: den Aktoren. Positionssensoren können z. B. Informationen über eine Drehzahlabnahme der Aktoren liefern. Dank Gegenüberstellung der Drehzahlinformationen und der Durchflussdaten kann rasch festgestellt werden, ob der entsprechende Antrieb getauscht werden muss.

Durch die Analyse der von den Sensoren übermittelten Daten können Maschinenbediener den „Nullpunkt“ der Maschine bestimmen, d.h. den Standard-Performance-Benchmark. Mit diesem lassen sich ganz einfach zwei wichtige Ergebnisse erzielen:

- Die Feststellung, ob es Abweichungen vom typischen Verlauf gibt – und damit als Teil einer gezielten Wartungsstrategie die Möglichkeit, bevorstehende Störungen vorauszusehen sowie

- die Identifizierung von möglichen Prozessoptimierungen.

Ausgestattet mit den richtigen Sensoren profitieren Fertigungs- und Prozessanlagen sowohl von historischen Daten als auch von Echtzeitdaten. Letztere tragen wesentlich zur Verhinderung des „Unvorhergesehenen“ bei – noch bevor die Anlage außer Kontrolle gerät. Denn es darf nicht übersehen werden: Eine geringfügige Störung könnte zu einer größeren und weitaus kostspieligeren führen.

SMC bietet ein vielfältiges Portfolio an Sensoren, die alle Kundenbedürfnisse erfüllen: von einfachen Ein/Aus-Signal-Lösungen bis hin zu jenen, die IO-Link unterstützen. Alle Sensoren des Unternehmens zeichnen sich durch eine einfache Montage und Verwendung aus und ermöglichen es den Kunden, ihre eigenen Parameter entsprechend den Schlüsselwerten der Anlage bzw. der Anwendung zu definieren. Bei Fragen stehen die Expertinnen und Experten von SMC jederzeit gerne mit Rat und Tat zur Seite.